Scelta del numero corretto di taglienti per le frese CNC: una guida basata sui materiali

Perché il conteggio dei flauti è importante

Il numero di taglienti per una fresatrice CNC è il numero di taglienti o canali di alimentazione su una fresa o una fresa CNC. Ogni tagliente che interagisce con il pezzo in lavorazione rimuove una porzione di materiale a ogni rotazione e necessita anche di un punto in cui convogliare i trucioli risultanti per l'evacuazione.

Questo semplice fatto crea un compromesso: aggiungendo più taglienti si aumenta il numero di taglienti per rotazione (con conseguente migliore finitura e potenzialmente maggiori velocità di asportazione del materiale con un avanzamento adeguato), ma si riduce lo spazio disponibile per i canali di evacuazione dei trucioli. Una rimozione limitata dei trucioli aumenta il calore, può causare bruciature o fusioni in alcuni materiali e riduce la durata dell'utensile.

Numero di scanalature delle frese più comuni e loro funzione

1 – Flauto

Utilizzata principalmente nei materiali plastici e in alcuni settori specializzati nella produzione di insegne. La scanalatura singola massimizza l'area di evacuazione dei trucioli e riduce al minimo l'accumulo di calore, utile quando il materiale è incline alla fusione, come l'acrilico. La finitura è generalmente più ruvida rispetto alle punte a più scanalature, quindi questa è raramente la prima scelta per la lavorazione del legno di pregio.

2 – Flauto

Questo è il numero di taglienti più comune per la lavorazione del legno in generale e per i lavori CNC per principianti. Due taglienti offrono un ottimo compromesso: buona evacuazione dei trucioli per tagli profondi e velocità di avanzamento aggressive, pur offrendo una finitura superficiale decente. Se si utilizza un solo tipo di fresa a spirale per il lavoro quotidiano, la scelta più sicura è quella a due taglienti.

3 – Flauto

Le punte a tre taglienti garantiscono una finitura più liscia perché più taglienti entrano in contatto con il materiale a ogni rotazione. Questo rende le punte a tre taglienti ideali per legni duri, metalli non ferrosi e materiali compositi, quando la qualità della finitura è fondamentale. Lo svantaggio: meno spazio per l'evacuazione dei trucioli, quindi è necessario gestire attentamente avanzamento e velocità per evitare intasamenti o calore eccessivo.

4 – Flauto e più alto

Quattro o più taglienti sono comuni nelle frese a candela utilizzate per acciaio e altri metalli in cui tolleranze ristrette e precisione dimensionale sono fondamentali. Nel legno e nella plastica, queste punte possono intasarsi rapidamente e generare calore elevato; sono solitamente utilizzate solo per metalli non ferrosi o in presenza di potenti sistemi di raffreddamento e di evacuazione dei trucioli.

Abbinamento del numero di flauti al materiale

Legno (conifere e latifoglie)

Per la lavorazione generale del legno, una punta a 2 taglienti è la scelta standard. Bilancia la finitura superficiale con l'evacuazione dei trucioli, è adatta per tasche profonde e scanalature ed è adatta a regolare avanzamenti e velocità. Utilizza una punta a 3 taglienti per legni duri o quando la superficie finale è visibile e vuoi ridurre al minimo la levigatura. Evita le punte a 4 o più taglienti, a meno che tu non sappia come gestire la velocità di avanzamento per evitare che i trucioli si accumulino nelle valli delle taglienti.

Plastica e acrilici

Le plastiche morbide e gli acrilici sono sensibili al calore. Utilizzare una punta a 1 o 2 taglienti per massimizzare l'area di evacuazione dei trucioli e ridurre il rischio di fusione. Rallentare la velocità del mandrino non è sempre la soluzione. Spesso, velocità del mandrino più elevate, abbinate a velocità di avanzamento appropriate e a un minor numero di taglienti, mantengono la punta più pulita perché i trucioli vengono evacuati più rapidamente.

Alluminio e metalli non ferrosi

I metalli non ferrosi traggono vantaggio da un maggior numero di taglienti per una finitura più pulita. Le punte a 2 o 3 taglienti sono comuni per l'alluminio. Se si passa a una fresa a 4 taglienti, assicurarsi di avere un'eccellente evacuazione dei trucioli e valutare l'utilizzo di un refrigerante o di aria compressa per la pulizia. Avanzamenti e velocità per i metalli sono un'altra questione, quindi seguire sempre le raccomandazioni del produttore per il metallo e l'utensile specifici.

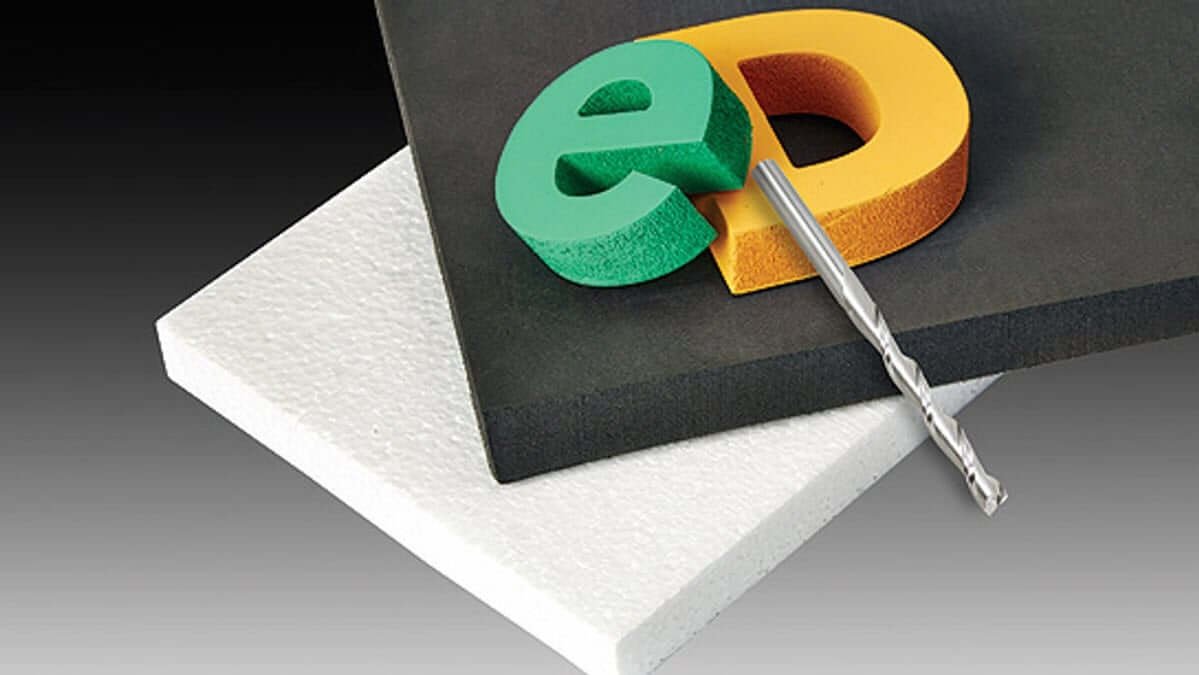

Compositi, HDU e PVC

Questi materiali sono spesso abrasivi e producono trucioli fini e polverosi. Una punta a 2 taglienti garantisce un'evacuazione affidabile dei trucioli e una buona qualità superficiale. Una punta a 3 taglienti può essere utilizzata per una finitura più fine, ma solo se il sistema di aspirazione della polvere è in grado di tenere il passo; in caso contrario, i taglienti extra si intaseranno rapidamente.

Linee guida pratiche e regole decisionali

- La regola d'oro: Meno scanalature = migliore evacuazione dei trucioli; più scanalature = finitura più liscia.

- Se non sai da dove iniziare, usa una punta a 2 taglienti e regola la velocità di avanzamento e i giri al minuto da lì.

- Per tagli profondi, scanalature e tasche è generalmente preferibile un numero inferiore di taglienti. Le passate di finitura possono utilizzare più taglienti per ottenere una superficie di qualità superiore.

- Adattare la progettazione complessiva della fresa (spirale, rivestimento, grado di carburo) al materiale, poiché il numero di taglienti da solo non è tutto.

Suggerimento rapido: Se si notano bruciature, fusioni o usura accelerata della punta, provare a ridurre il numero di taglienti o ad aumentare il carico di trucioli (ad esempio, diminuire la profondità di taglio, aumentare la velocità di avanzamento o utilizzare un sistema di aspirazione aria/polvere).

Schema di riferimento rapido

| materiale | Salmi consigliati | Perché |

|---|---|---|

| Legno tenero | 2 | Un buon equilibrio tra spazio libero e finitura |

| Legno massello | 2-3 | Flauto aggiuntivo per una finitura finale più uniforme |

| Plastica / acrilico | 1-2 | Spazio massimo del chip per prevenire la fusione |

| Alluminio | 2-3 (4 con liquido di raffreddamento) | Finitura + controllo del truciolo. Il liquido di raffreddamento aiuta a mantenere le cariche più elevate |

| HDU / pvc / veicoli | 2-3 | Equilibrio di evacuazione di polvere e finitura |

Esempio di flusso di lavoro: scelta del numero di flauti per un lavoro

- Definire il taglio: identificare il materiale e determinare se il taglio è una passata di sgrossatura o di finitura.

- Selezionare un numero di flauti iniziale: scegliere un punto di partenza in base al materiale (2 flauti per legno/generico; 1-2 per plastica; 2-3 per alluminio).

- Prova e verifica dell'evacuazione dei trucioli: imposta una profondità di taglio (DOC) conservativa ed esegui brevi tagli di prova per verificare l'evacuazione dei trucioli e la finitura.

- Regola e perfeziona: regola la velocità di avanzamento e i giri al minuto per ottenere la qualità superficiale desiderata senza surriscaldamento o intasamento; aumenta le scanalature solo se il percorso del truciolo rimane libero.

Non esiste un numero di taglienti ideale per ogni lavoro: la scelta giusta dipende interamente dal **materiale**, dal **tipo di taglio** e dalla **configurazione** della macchina. Per un punto di partenza affidabile, tieni una **fresa a spirale a 2 taglienti** nella tua cassetta degli attrezzi e amplia la tua collezione man mano che modifichi avanzamenti e velocità.