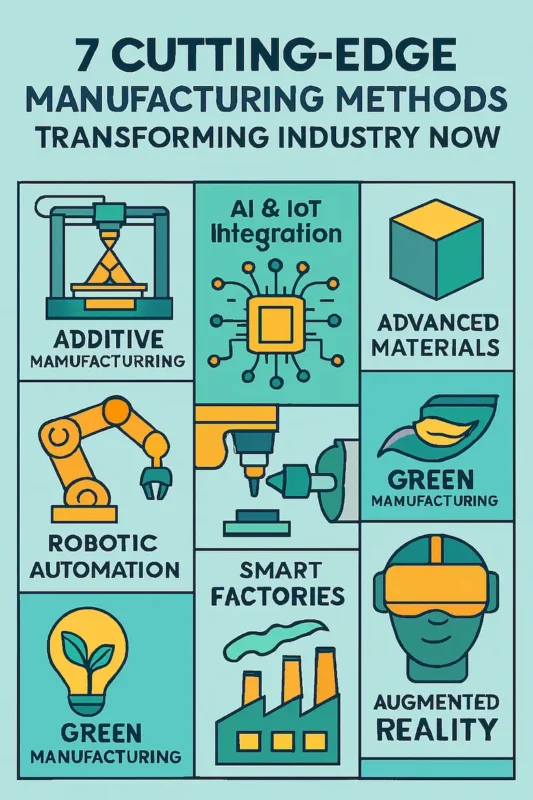

7 metodi di produzione all'avanguardia che stanno trasformando l'industria

Vuoi rimanere al passo con i tempi in un panorama manifatturiero in continua evoluzione? L'industria manifatturiera sta vivendo una rivoluzione senza precedenti. I metodi di produzione tradizionali vengono rapidamente sostituiti da tecnologie di produzione innovative che migliorano l'efficienza, riducono gli sprechi e creano prodotti un tempo ritenuti impossibili.

In questa guida completa esploreremo sette tecnologie all'avanguardia Metodi di produzione che stanno rimodellando i settori industriali in tutto il mondo. Che siate responsabili di produzione che desiderano modernizzare il proprio stabilimento o imprenditori che stanno valutando nuovi approcci produttivi, queste tecniche all'avanguardia offrono vantaggi competitivi che non possono essere ignorati.

L'evoluzione della produzione moderna

La produzione manifatturiera ha fatto molta strada dagli albori della produzione di massa. Le tecniche di produzione avanzate odierne rappresentano il culmine di decenni di innovazione, scoperte scientifiche e sviluppo tecnologico. Il percorso dall'artigianato manuale alle odierne fabbriche intelligenti illustra la straordinaria capacità dell'umanità di evolversi industrialmente.

La Quarta Rivoluzione Industriale, o Industria 4.0, ha accelerato drasticamente il ritmo del cambiamento nelle metodologie di produzione. Questa trasformazione digitale ha integrato i sistemi di produzione fisici con le tecnologie digitali, creando opportunità senza precedenti in termini di efficienza, personalizzazione e sviluppo dei prodotti.

Secondo un rapporto di Deloitte, le aziende che implementano tecnologie avanzate metodi di produzione hanno registrato aumenti di produttività fino a 301 TP3T e miglioramenti della qualità fino a 251 TP3T. Non si tratta solo di miglioramenti incrementali, ma di cambiamenti radicali nel modo in cui i prodotti vengono concettualizzati, progettati e realizzati.

Immergiamoci nei sette metodi di produzione che stanno guidando questa trasformazione.

1. Produzione additiva: oltre la stampa 3D tradizionale

La produzione additiva, comunemente nota come stampa 3D, si è evoluta da strumento di prototipazione a metodologia di produzione su larga scala. Questo processo costruisce oggetti strato per strato, utilizzando materiali che spaziano dalla plastica ai metalli, dalla ceramica ai materiali biologici.

Innovazioni chiave nella produzione additiva:

- Stampa 3D in metallo: Tecnologie come la sinterizzazione laser diretta dei metalli (DMLS) e la fusione a fascio di elettroni (EBM) hanno reso possibile la stampa di parti metalliche complesse con eccezionali rapporti resistenza-peso.

- Stampa multimateriale:I sistemi avanzati ora possono stampare utilizzando materiali diversi contemporaneamente, consentendo di realizzare prodotti con proprietà diverse in un'unica fase di produzione.

- Produzione additiva su larga scala: Le enormi stampanti 3D possono ora produrre componenti di diversi metri di dimensioni, aprendo le porte ad applicazioni nei settori dell'edilizia, aerospaziale e automobilistico.

L'industria aerospaziale è stata una delle prime ad adottare la stampa 3D industriale, con aziende come GE Aviation che producono ugelli per carburante che riducono il numero di componenti da 20 a uno solo, pur essendo più leggeri e cinque volte più resistenti.

"La produzione additiva ci consente di creare componenti che in precedenza erano impossibili da produrre con metodi tradizionali, consentendo miglioramenti rivoluzionari delle prestazioni." – Dott. John Barnes, fondatore di The Barnes Group Advisors

Impatto nel mondo reale:

Il settore sanitario ha adottato la produzione additiva per realizzare impianti, guide chirurgiche e modelli anatomici personalizzati. Aziende come Stryker hanno sviluppato impianti in titanio stampati in 3D con strutture porose che favoriscono la crescita ossea, cosa impossibile con i metodi convenzionali. metodi di produzione.

2. Robotica avanzata e produzione collaborativa

Il reparto produzione sta subendo una trasformazione grazie a una nuova generazione di robot che lavorano a fianco dei lavoratori umani anziché sostituirli. Questi robot collaborativi, o "cobot", rappresentano un cambio di paradigma nell'automazione delle linee di produzione.

Caratteristiche principali della moderna produzione robotica:

- Collaborazione uomo-robot: Le caratteristiche di sicurezza, come i sensori di feedback di forza, consentono ai robot di operare senza gabbie di sicurezza, lavorando direttamente con i colleghi umani.

- Integrazione dell'intelligenza artificiale:I robot moderni imparano dall'esperienza, adattandosi a nuovi compiti senza dover effettuare lunghe riprogrammazioni.

- Automazione flessibile: Gli effettori terminali a cambio rapido e i sistemi di visione consentono ai robot di gestire più attività e varianti di prodotto.

Secondo la Federazione Internazionale di Robotica, nel 2020 le installazioni globali di robot industriali hanno raggiunto le 384.000 unità, con i robot collaborativi che hanno registrato il tasso di crescita più rapido nel settore.

Caso di studio di implementazione:

Lo stabilimento BMW di Spartanburg, nella Carolina del Sud, impiega robot collaborativi che lavorano a fianco dei lavoratori per installare l'isolamento acustico nelle portiere dei veicoli. Questa collaborazione uomo-robot ha migliorato l'ergonomia per i lavoratori, aumentando al contempo l'efficienza produttiva di 151 TP3T.

3. Tecnologia Digital Twin e produzione virtuale

La tecnologia dei gemelli digitali crea repliche virtuali di prodotti fisici, processi di produzione o interi stabilimenti produttivi. Questi modelli digitali simulano condizioni reali, consentendo agli ingegneri di testare, ottimizzare e risolvere i problemi dei metodi di produzione prima di implementarli fisicamente.

Applicazioni della tecnologia Digital Twin:

- Ottimizzazione dei processi: Identificare colli di bottiglia e inefficienze prima che incidano sulla produzione fisica.

- Manutenzione predittiva: Prevedere i guasti delle apparecchiature prima che si verifichino analizzando le prestazioni virtuali rispetto ai dati in tempo reale.

- Messa in servizio virtuale: Testare le nuove linee di produzione in un ambiente digitale prima dell'installazione fisica.

Uno studio di Gartner prevede che entro il 2023 il 70% dei produttori utilizzerà gemelli digitali, con un conseguente miglioramento dell'efficacia pari al 10%.

Produzione digitale in azione:

La piattaforma "Digital Enterprise" di Siemens consente alle aziende di creare gemelli digitali completi dei loro prodotti e linee di produzione. Un cliente, un produttore di veicoli commerciali, ha ridotto i tempi di sviluppo dei propri prodotti di 301 TP3T, riducendo al contempo i costi di prototipazione fisica di 401 TP3T.

4. Produzione intelligente e integrazione IoT

La produzione intelligente sfrutta l'Internet delle cose (IoT) per creare ambienti di produzione connessi in cui macchine, sistemi e prodotti comunicano tra loro e con i sistemi di gestione.

Componenti chiave della produzione intelligente:

- Reti di sensori: Migliaia di sensori monitorano tutto, dalle prestazioni delle macchine alle condizioni ambientali.

- Analisi in tempo reale: Elaborazione di enormi flussi di dati per fornire informazioni fruibili.

- Decisione autonoma: I sistemi di intelligenza artificiale apportano modifiche in tempo reale a ottimizzare la produzione flussi.

Una ricerca di McKinsey indica che le applicazioni IoT nel settore manifatturiero potrebbero generare un valore economico compreso tra 1,2 e 3,7 trilioni di dollari all'anno entro il 2025.

Implementazione della fabbrica intelligente:

L'impianto all'avanguardia di Bosch a Stoccarda, in Germania, ne è un esempio produzione intelligente con oltre 10.000 sensori che trasmettono dati in tutto il mondo la linea di produzione. Questa connettività ha migliorato l'efficienza produttiva di 25% e ridotto il consumo energetico di 30%.

5. Nanotecnologia nella produzione

La produzione su scala nanometrica, ovvero la lavorazione di materiali e strutture con dimensioni comprese tra 1 e 100 nanometri, sta aprendo nuove frontiere nello sviluppo dei prodotti e processi di produzione.

Applicazioni rivoluzionarie:

- Materiali nanostrutturati: Creazione di metalli, ceramiche e polimeri con proprietà migliorate, come super-resistenza, capacità di autoriparazione o estrema resistenza al calore.

- Nanofabbricazione: Costruzione di componenti elettronici su scala atomica e molecolare.

- Nanorivestimenti: Applicazione di strati ultrasottili che conferiscono idrorepellenza, proprietà antimicrobiche o maggiore durata.

Si prevede che il mercato globale della nanotecnologia raggiungerà 125 miliardi di dollari entro il 2024, con le applicazioni manifatturiere che guideranno la maggior parte della crescita.

Impatto sul settore:

Samsung e altri produttori di elettronica utilizzano tecniche di nanofabbricazione per produrre semiconduttori con dimensioni sempre più ridotte, consentendo così di realizzare dispositivi elettronici più potenti ed efficienti dal punto di vista energetico. Nel settore automobilistico, aziende come PPG Le industrie si sviluppano rivestimenti nanostrutturati che migliorano la resistenza alla corrosione e mantengono l'aspetto più a lungo.

6. Metodi di produzione sostenibili ed ecologici

Le preoccupazioni ambientali spingono i produttori ad adottare tecniche di produzione più ecologiche che riducano al minimo il consumo di risorse e l'impatto ambientale, mantenendo o migliorando al contempo la qualità del prodotto.

Approcci chiave alla produzione sostenibile:

- Produzione a ciclo chiuso: Sistemi che recuperano e riutilizzano materiali, acqua ed energia.

- Biofabbricazione: Utilizzo di sistemi biologici per produrre materiali e sostanze chimiche con un impatto ambientale ridotto.

- Produzione efficiente dal punto di vista energetico: Sistemi avanzati che riducono drasticamente il fabbisogno energetico.

| Produzione tradizionale | Produzione ecologica |

|---|---|

| Flusso lineare delle risorse | Flusso circolare delle risorse |

| Elevato consumo energetico | Ottimizzazione energetica |

| Rifiuti sostanziali | Rifiuti minimi |

| Ad alta intensità chimica | Processi biologici |

Uno studio del Manufacturing Institute ha rilevato che il 721% dei produttori ha aumentato i propri investimenti in sostenibilità, mentre il 57% cita il vantaggio competitivo come fattore trainante principale.

Storie di successo sulla sostenibilità:

Interface, azienda globale produttrice di pavimenti commerciali, ha implementato sistemi di produzione a ciclo chiuso che hanno ridotto il consumo di acqua di 901 TP3T e i rifiuti conferiti in discarica di 911 TP3T. I suoi prodotti ora contengono fino a 1001 TP3T di materiale riciclato, a dimostrazione del fatto che sostenibilità e redditività possono andare di pari passo.

7. Sistemi di produzione ibridi

La produzione ibrida combina metodi di produzione additiva e sottrattiva in un unico sistema integrato, offrendo flessibilità ed efficienza senza precedenti.

Vantaggi della produzione ibrida:

- Consolidamento dei processi: Riduzione della produzione fasi e requisiti di movimentazione.

- Capacità geometriche migliorate: Creare caratteristiche interne complesse è impossibile con i metodi tradizionali.

- Personalizzazione rapida: Consentire la produzione conveniente di parti altamente personalizzate.

Una ricerca pubblicata sull'International Journal of Advanced Manufacturing Technology dimostra che la produzione ibrida può ridurre i tempi di produzione fino a 35% per componenti complessi.

Applicazioni industriali:

Il sistema ibrido LASERTEC 65 3D di DMG Mori combina la saldatura a deposizione laser e la fresatura a 5 assi in un'unica macchina. Questa tecnologia è stata adottata dalle aziende del settore utensili e stampi per produrre stampi complessi con canali di raffreddamento conformati, migliorando iniezione efficienza di stampaggio fino a 40%.

Il futuro della produzione: convergenza e integrazione

La vera potenza di questi metodi di produzione avanzati emerge quando convergono. L'integrazione di più tecnologie all'avanguardia crea sinergie effetti che stanno trasformando la produzione capacità.

Consideriamo un componente aerospaziale moderno prodotto utilizzando:

- Simulazione del gemello digitale per ottimizzare la progettazione

- Produzione additiva per strutture interne complesse

- Materiali migliorati dalla nanotecnologia

- Finitura e assemblaggio robotizzati

- Sensori IoT per il monitoraggio in servizio

- Metodi di produzione sostenibili

Questa convergenza di metodologie di produzione crea prodotti più leggeri, più resistenti, più efficienti e più sostenibili che mai.

Implementazione di metodi di produzione avanzati: considerazioni pratiche

Per le aziende che intendono adottare questi approcci produttivi innovativi, la strategia di implementazione dovrebbe tenere conto di alcune considerazioni chiave:

- Inizia con obiettivi chiari: Definisci cosa speri di ottenere tramite l'adozione della produzione avanzata.

- Effettuare una valutazione approfondita: Valuta le tue attuali capacità produttive rispetto ai parametri di riferimento del settore.

- Sviluppare un piano di attuazione graduale: Iniziare con progetti pilota che dimostrino rapidamente il loro valore.

- Investire nello sviluppo della forza lavoro: I nuovi metodi di produzione richiedono nuove competenze e conoscenze.

- Costruire un ecosistema di supporto: Collaborare con fornitori di tecnologia, istituti di ricerca e altre parti interessate.

Secondo una ricerca di PwC, le aziende che adottano un approccio strategico all'implementazione di metodi di produzione avanzati raggiungono un ROI 50% più velocemente di quelle che adottano le tecnologie in modo non coordinato.

Conclusione: abbracciare la rivoluzione manifatturiera

I sette metodi di produzione all'avanguardia che abbiamo esplorati rappresentano più di una semplice tecnologia Innovazioni: segnano un cambiamento fondamentale nel modo in cui concepiamo la produzione e l'industria. Le aziende che adottano queste tecniche di produzione avanzate ottengono vantaggi competitivi attraverso una qualità superiore, tempi di commercializzazione ridotti, maggiori capacità di personalizzazione e una maggiore sostenibilità.

Con la continua evoluzione del settore manifatturiero, la distinzione tra fisico e digitale, tra uomo e macchina, diventa sempre più sfumata. Questa convergenza crea opportunità senza precedenti per le aziende disposte a investire nella trasformazione.

Il futuro appartiene ai produttori che riusciranno a integrare con successo questi metodi di produzione innovativi nelle loro attività, creando sistemi di produzione non solo più efficienti, ma anche più reattivi, sostenibili e capaci che mai.

Domande frequenti

Qual è il metodo di produzione avanzata più conveniente per le piccole imprese?

La robotica collaborativa rappresenta spesso il miglior punto di ingresso per le piccole aziende manifatturiere. I cobot moderni sono relativamente accessibili (a partire da circa $20.000-$50.000), richiedono modifiche infrastrutturali minime e possono essere ridistribuiti per attività diverse. Offrono un rapido ritorno sull'investimento grazie al risparmio di manodopera, al miglioramento della qualità e all'aumento della produttività, senza richiedere investimenti sostanziali in sistemi completamente automatizzati.

In che modo l'integrazione dell'IoT migliora l'efficienza produttiva?

L'IoT nel settore manifatturiero crea ambienti connessi in cui i dati in tempo reale fluiscono da apparecchiature, materiali, prodotti e sistemi. Questa connettività consente la manutenzione predittiva (riducendo i tempi di fermo di 30-501 TP3T), l'ottimizzazione dell'uso dell'energia (con un risparmio tipico di 10-201 TP3T sui costi energetici), il controllo qualità automatizzato e una gestione semplificata dell'inventario. La raccolta continua dei dati supporta inoltre il miglioramento continuo dei processi attraverso analisi avanzate.

Quali competenze sono necessarie ai lavoratori negli ambienti di produzione avanzata?

La forza lavoro del settore manifatturiero moderno necessita di un mix di competenze tecniche e trasversali, tra cui alfabetizzazione informatica e conoscenze di base di programmazione, comprensione dei sistemi automatizzati, capacità di problem solving, adattabilità e capacità di collaborazione per il lavoro di squadra uomo-robot. Molti produttori stanno collaborando con community college e istituti tecnici per sviluppare programmi di formazione che rispondano a queste esigenze.

Come possono le aziende misurare il ROI derivante dall'implementazione di metodi di produzione avanzati?

Le metriche chiave per misurare il ROI della produzione avanzata includono: riduzione dei tempi di ciclo di produzione, diminuzione dei tassi di difettosità, miglioramento della resa al primo passaggio, riduzione del consumo energetico per unità, diminuzione degli sprechi di materiale, aumento del tempo di attività delle apparecchiature e riduzione dei costi di gestione delle scorte. Le aziende dovrebbero stabilire misurazioni di base prima dell'implementazione per monitorare accuratamente i miglioramenti.

Quali considerazioni normative influiscono sull'adozione della produzione avanzata?

I fattori normativi variano a seconda del settore e della regione, ma in genere includono: standard di sicurezza dei lavoratori per la collaborazione uomo-robot, normative sulla sicurezza e la privacy dei dati per i sistemi connessi, conformità ambientale per i nuovi processi di produzione, considerazioni sulla proprietà intellettuale per i file di produzione digitale e requisiti di convalida della qualità per i componenti critici. Le aziende dovrebbero collaborare con esperti normativi fin dalle prime fasi del processo di implementazione.

In che modo i metodi di produzione avanzati influenzano le catene di fornitura?

La produzione avanzata sta consentendo modelli di produzione più distribuiti e flessibili. Tecnologie come la stampa 3D consentono una produzione localizzata e on-demand, riducendo i costi logistici e i requisiti di inventario. Le reti di produzione digitale collegano la capacità produttiva alla domanda in modi nuovi, mentre la produzione intelligente consente una maggiore visibilità lungo tutta la supply chain. Questi cambiamenti stanno aumentando la resilienza e la reattività, riducendo potenzialmente l'impronta di carbonio della produzione e della distribuzione.

Qual è il rapporto tra produzione avanzata e sostenibilità?

I metodi di produzione avanzati spesso supportano intrinsecamente la sostenibilità attraverso: efficienza dei materiali (la produzione additiva può ridurre gli sprechi di materiale fino a 90%), ottimizzazione energetica (i sistemi intelligenti riducono al minimo il consumo energetico), cicli di vita dei prodotti prolungati (grazie a una migliore qualità e capacità di riparazione) e abilitazione all'economia circolare (la produzione digitale facilita la rigenerazione e il riciclo). Molte aziende scoprono che gli investimenti nella produzione avanzata offrono contemporaneamente vantaggi finanziari e miglioramenti ambientali.

Fonti attendibili per ulteriori letture

- National Institute of Standards and Technology (NIST) – Portale di produzione avanzata [non seguire]

- McKinsey & Company – Approfondimenti sulla produzione e sulla catena di fornitura [non seguire]

- MIT Technology Review – Innovazione manifatturiera [non seguire]

- Forum economico mondiale – Quarta rivoluzione industriale [non seguire]

- Deloitte – Il futuro della produzione [non seguire]

- Manufacturing.gov – Ufficio del programma nazionale per la produzione avanzata [non seguire]

- Associazione per la tecnologia di produzione [non seguire]