ROI sui componenti del router CNC: calcola la durata dell'utensile e il costo per parte

Come misurare il vero ROI sui componenti del tuo router CNC comprendendo la durata dell'utensile, il costo per pezzo e cosa determina realmente il tuo ROI.

Perché il ROI degli strumenti è più importante che mai

Nelle officine CNC di oggi, i margini di profitto si riducono spesso a cifre minime: secondi risparmiati sul tempo di ciclo, frazioni di millimetro di usura degli utensili o qualche dollaro risparmiato per ogni lavorazione. Uno dei fattori di costo più trascurati in qualsiasi contesto produttivo è la durata dell'utensile da taglio stesso.

Un'unità di sterzo non costa solo quanto riportato sull'etichetta. Ogni attrezzo tiene conto dei tempi di installazione, dell'usura dei macchinari e della qualità del prodotto finale. I produttori e i titolari di officine più intelligenti stanno tenendo conto di questo aspetto. Costo per parteE non si tratta solo del costo per bit: è qui che le scelte relative agli utensili iniziano a fare una differenza tangibile.

Comprendere la durata dell'utensile e il costo per parte

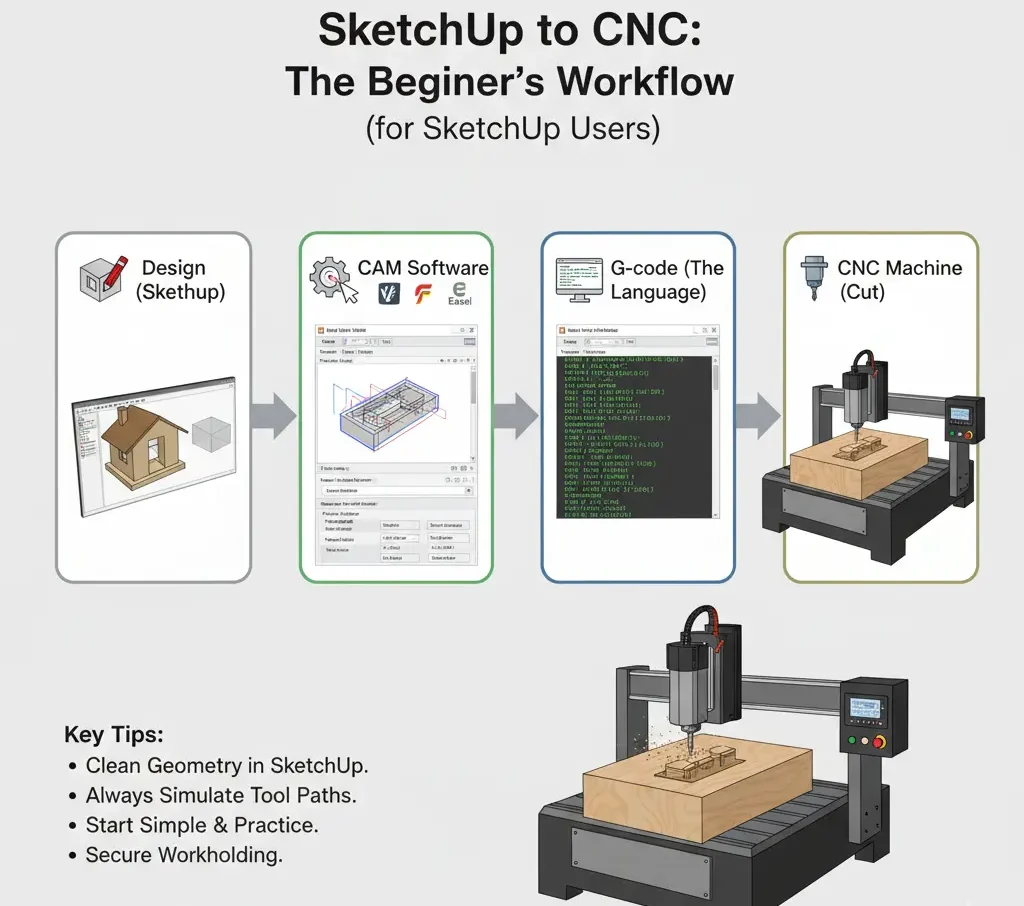

Inizia in modo semplice. Per te Costo per parte La fresa è:

Costo dell'utensile ÷ numero di parti prodotte = costo per parte

Se un pezzo $40 taglia 100 parti prima di smussarsi, ogni parte costa in realtà $0,40 in utensili. Se un altro $60 è sufficiente per 250 parti, sono solo $0,24 per parte, ovvero Salva 40% In termini di costi operativi. Moltiplicate ora questo dato per migliaia di pezzi al mese o per più stazioni CNC, e vedrete che un pezzo "premium" diventa un vantaggio finanziario, non una spesa.

L'esclusiva qualità di metallo duro Spectra, la geometria con gioco maggiorato e i taglienti affilati con scanalature lucidate garantiscono una finitura superiore e una maggiore durata dell'utensile, soprattutto con materiali abrasivi. Ideale per ambienti di produzione. Utilizzato principalmente su macchine CNC, ma può essere utilizzato anche con fresatrici portatili e da banco.

L'esclusiva qualità di metallo duro Spectra, la geometria con gioco maggiorato e i taglienti affilati con scanalature lucidate garantiscono una finitura superiore e una maggiore durata dell'utensile, soprattutto con materiali abrasivi. Ideale per ambienti di produzione. Utilizzato principalmente su macchine CNC, ma può essere utilizzato anche con fresatrici portatili e da banco.Dove cambiano i numeri: vernice, geometria e materiali

La durata di uno strumento è determinata da tre fattori principali: Materiali da taglio, ingegneriaE colore. Ognuno di questi fattori influisce sulla durata di un componente, sulla sua precisione di taglio e, in ultima analisi, sul costo di produzione di ciascun componente. Comprendere come questi fattori interagiscono aiuta a spiegare perché due pezzi simili possano generare rendimenti sull'investimento molto diversi.

Materiali da taglio

La base di ogni fresa è il materiale di cui è composta. Carburo solido Componenti come quelli della linea Spektra™ offrono la migliore combinazione di durezza, rigidità e resistenza al calore per le lavorazioni CNC. A differenza delle punte con punta in metallo duro, che fissano piccoli inserti in metallo duro a un corpo in acciaio, le punte in metallo duro integrale mantengono una forza costante in tutto l'utensile. Questo si traduce in tagli più fluidi, minori vibrazioni e una migliore tenuta del tagliente sotto carichi sostenuti. Quando precisione e ripetibilità sono importanti, il materiale del nucleo della punta è il primo elemento che determina il ritorno sull'investimento.

Ingegneria

Mentre la vernice spesso evidenzia, ingegneria Svolge un ruolo altrettanto importante nella durata dell'utensile e nella qualità della finitura. La geometria si riferisce alla forma esatta della punta e ai suoi angoli: angoli di pettine, di spoglia e di elica; al numero e alla lucidatura delle scanalature. E persino alla transizione tra il tagliente e il codolo.

I pezzi Spektra™ di Amana sono noti per le loro proprietà Geometria laterale di precisione e scanalature lucidateCiò riduce l'attrito e l'accumulo di calore. Le cesoie più affilate e precise tagliano il materiale in modo netto anziché raschiare, prolungando la durata dell'utensile e producendo superfici più lisce. Ogni tipo di punta utilizza una geometria ottimizzata per il suo scopo: Punte di compressione Bilanciando le spirali tagliate su e giù per ridurre gli strappi, punte di flauto Utilizzare un flauto profondo e lucidato per rimuovere efficacemente i trucioli di plastica punte a spirale Combina taglio e foratura per tagli più puliti nel legno e nei materiali compositi. Il rivestimento protegge la geometria, ma è la geometria stessa a determinare l'efficienza di taglio, la rimozione dei trucioli e la resistenza alla corrosione nel tempo.

colore

Il prodotto di punta della gamma Amana è il rivestimento Spektra™ Extreme Life, che utilizza… strato nanocomposito nACo® Per migliorare la resistenza alla corrosione, la resistenza al calore e la levigatezza della superficie. La vernice misura circa Durezza Vickers 4500 Sulla superficie di taglio – supporto A Affermazione prudente e pubblica di una durata degli utensili fino a 2,5 volte maggiore Rispetto alle punte non rivestite.

È la fisica al limite: i rivestimenti più duri resistono alla scheggiatura fine, mentre un attrito inferiore aiuta a evacuare i trucioli in modo più efficiente e riduce il calore, due dei principali nemici della durata dell'utensile. Il risultato è un tagliente più affilato che dura più a lungo, taglia in modo più pulito e funziona a temperature inferiori, migliorando il costo di ogni componente in quasi tutte le categorie di materiali CNC.

Le punte a compressione Spektra sono progettate per applicazioni CNC che richiedono elevate velocità di avanzamento e tagli a compressione impeccabili. Particolarmente adatte per materiali melaminici o laminati bifacciali.

Le punte a compressione Spektra sono progettate per applicazioni CNC che richiedono elevate velocità di avanzamento e tagli a compressione impeccabili. Particolarmente adatte per materiali melaminici o laminati bifacciali.Esempio di caso: costo per parte nella produzione CNC reale

Pensa al tuo negozio di articoli di carta preferito: Punta a compressione per fresatrice Secretariat 46170-K da 1/4".

| Tipo di bit | prezzo | Vita media (parti) | Costo per parte |

|---|---|---|---|

| Punta di compressione non rivestita | $40 | 100 | $0.40 |

| Spectra™ 46170-K | $60 | 250 | $0.24 |

Anche con un moltiplicatore conservativo di 2,5x, una punta rivestita produce più parti per utensile, meno cambi di punta e meno tempi di fermo, circa. Risparmia 40% per pezzo Prima ancora di contare i bordi più puliti e le rilavorazioni ridotte.

La stessa storia si ripete nei modelli più popolari:

- 46202-K (1/4") Taglio a spirale

- 46225-K (1/8") Taglio a spirale

- 46170-K (1/4") pressione

- 46172-K (3/8") pressione

- 51411-K (1/8") Flauto singolo per taglio a spirale della plastica “O”.

- 51404-K (1/4") Flauto singolo per taglio a spirale della plastica “O”.

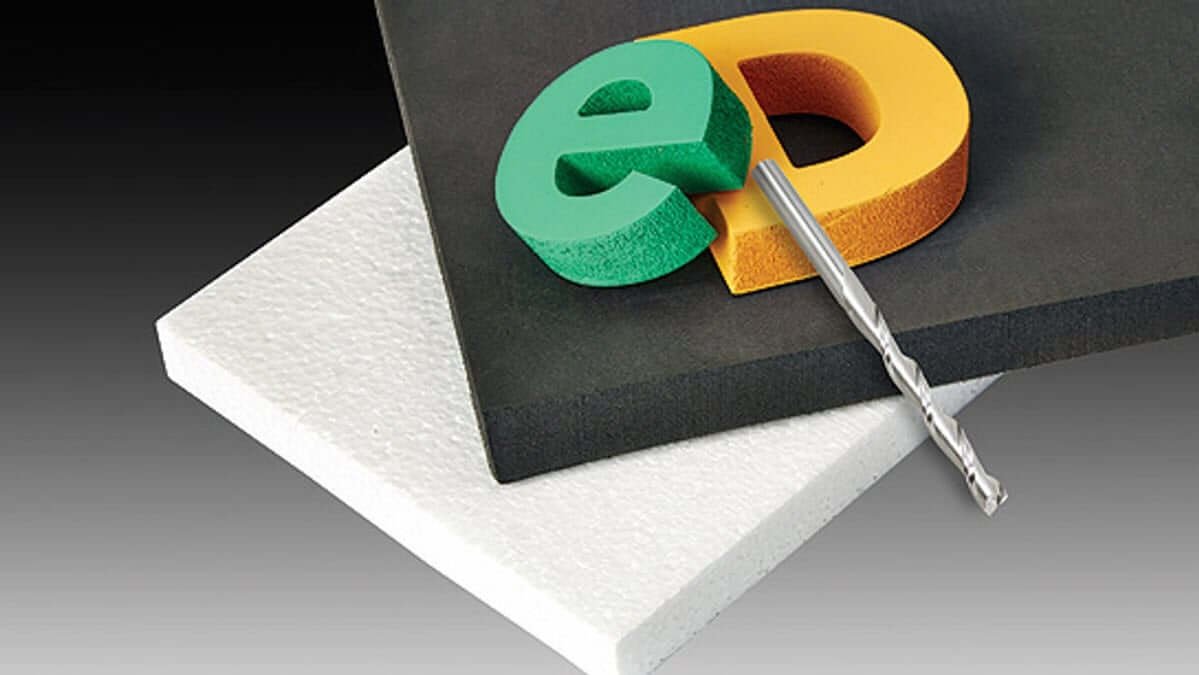

consiglio: Quando si tagliano materiali che generano calore o polvere fine (acrilico, HDU, strisce di compensato), la differenza nell'usura dei bordi tra pezzi rivestiti e non rivestiti diventa significativa già dopo poche passate.

Queste punte da taglio in plastica con spirale in acciaio a "O" utilizzano il miglior carburo a grana fine, sono dotate di uno speciale sistema di lavorazione del tagliente e presentano un tagliente altamente lucidato con un'esclusiva "finitura a specchio", che garantisce tagli puliti, una finitura superiore e una maggiore durata dell'utensile. Il processo di affilatura/finitura della scanalatura a spirale aumenta la velocità di avanzamento, consentendo di lavorare più metri lineari in meno tempo.

Queste punte da taglio in plastica con spirale in acciaio a "O" utilizzano il miglior carburo a grana fine, sono dotate di uno speciale sistema di lavorazione del tagliente e presentano un tagliente altamente lucidato con un'esclusiva "finitura a specchio", che garantisce tagli puliti, una finitura superiore e una maggiore durata dell'utensile. Il processo di affilatura/finitura della scanalatura a spirale aumenta la velocità di avanzamento, consentendo di lavorare più metri lineari in meno tempo.Ritorno sull'investimento dopo la longevità: complicazioni nascoste

- Ridurre i tempi di inattività: Un minor numero di cambi utensile significa meno tempo per azzerare, controllare gli offset e riavviare la produzione.

- Avanzamento e velocità più rapidi: Un attrito inferiore e un'evacuazione più pulita dei trucioli spesso consentono di aumentare modestamente la velocità senza rischiare di bruciare l'utensile.

- Basso tasso di scarto: I bordi affilati e duri riducono strappi, vibrazioni e fusioni, ottenendo così pezzi più puliti e meno scarti.

- Longevità della macchina: Il taglio fluido riduce il carico e le vibrazioni sul mandrino, favorendo una maggiore durata della macchina.

ROI pratico per piccole officine CNC

Non hai bisogno di un pacchetto di analisi completo. Segui alcuni principi fondamentali:

- Quanti fogli o parti produce il pezzo prima del pensionamento?

- Ore di funzionamento approssimative per ciascun utensile?

- Tempo perso per ogni cambio utensile (impostazione, controllo, verifica)?

Passare da viti non rivestite a pezzi rivestiti con Spektra può ridurre significativamente i cambi utensile, spesso risparmiando un'ora o due in più di lavorazione produttiva alla settimana. Si tratta di un ritorno sull'investimento tangibile.

Misura ciò che conta

Tieni un registro o un semplice foglio di calcolo delle sostituzioni di punte, dei materiali e delle ore lavorate. Gli schemi emergono rapidamente e giustificare il costo di utensili sofisticati diventa ovvio.

Se il tuo team taglia regolarmente materiali compositi densi, pannelli MDF o materiali plastici, Punte CNC rivestite con Spectra Ottenere guadagni evidenti:

- Maggiore durata dell'utensile (affermazione generale sulla sicurezza: fino a 2,5×)

- Bordi e finiture più puliti

- Meno interruzioni e cambiamenti

- Minore costo reale per parte

Esplora le frese CNC rivestite Spektra™

Trova la soluzione più adatta al tuo materiale e alla tua applicazione: la collezione Spektra™ su ToolsToday.