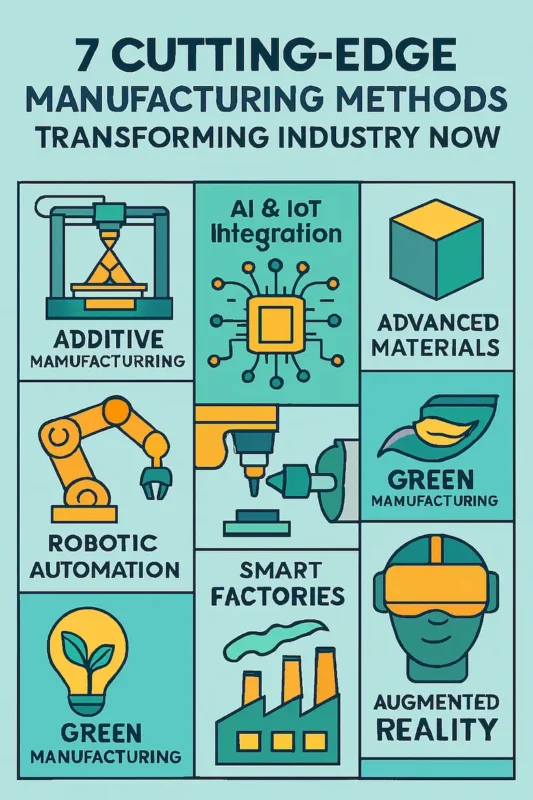

7 métodos de fabricación de vanguardia que están transformando la industria actual

¿Busca mantenerse a la vanguardia en el cambiante panorama de la fabricación? La industria manufacturera está experimentando una revolución sin precedentes. Los métodos de producción tradicionales están siendo rápidamente reemplazados por tecnologías de fabricación innovadoras que mejoran la eficiencia, reducen los residuos y crean productos que antes se creían imposibles.

En esta guía completa, exploraremos siete tecnologías de vanguardia Métodos de fabricación que están transformando industrias en todo el mundo. Ya sea un gerente de producción que busca modernizar sus instalaciones o un empresario que considera nuevos enfoques de fabricación, estas técnicas de vanguardia ofrecen ventajas competitivas que no se pueden ignorar.

La evolución de la fabricación moderna

La manufactura ha avanzado mucho desde los inicios de la producción en masa. Las técnicas de producción avanzadas actuales representan la culminación de décadas de innovación, avances científicos y desarrollo tecnológico. El recorrido desde la artesanía manual hasta las fábricas inteligentes actuales ilustra la notable capacidad de la humanidad para la evolución industrial.

La Cuarta Revolución Industrial, o Industria 4.0, ha acelerado drásticamente el ritmo de cambio en las metodologías de fabricación. Esta transformación digital ha integrado los sistemas de producción física con las tecnologías digitales, creando oportunidades sin precedentes para la eficiencia, la personalización y el desarrollo de productos.

Según un informe de Deloitte, las empresas que implementan soluciones avanzadas métodos de fabricación Hemos experimentado aumentos de productividad de hasta 30% y mejoras de calidad de hasta 25%. Estas no son solo mejoras incrementales, sino que representan cambios fundamentales en la forma en que se conceptualizan, diseñan y producen los productos.

Vamos a sumergirnos en los siete métodos de fabricación que están liderando esta transformación.

1. Fabricación aditiva: más allá de la impresión 3D tradicional

La fabricación aditiva, comúnmente conocida como impresión 3D, ha evolucionado de una herramienta de prototipado a una metodología de producción a gran escala. Este proceso construye objetos capa a capa, utilizando materiales que van desde plásticos y metales hasta cerámica e incluso materiales biológicos.

Innovaciones clave en la fabricación aditiva:

- Impresión 3D de metalTecnologías como la sinterización directa de metal por láser (DMLS) y la fusión por haz de electrones (EBM) han hecho posible imprimir piezas metálicas complejas con relaciones resistencia-peso excepcionales.

- Impresión multimaterialLos sistemas avanzados ahora pueden imprimir utilizando diferentes materiales simultáneamente, lo que permite crear productos con propiedades variadas en una sola construcción.

- Fabricación aditiva a gran escalaLas enormes impresoras 3D ahora pueden producir componentes de varios metros de tamaño, lo que abre puertas para aplicaciones de construcción, aeroespaciales y automotrices.

La industria aeroespacial ha sido una de las primeras en adoptar la impresión 3D industrial, con empresas como GE Aviation que producen boquillas de combustible que reducen el número de piezas de 20 componentes a solo uno, al mismo tiempo que son 25% más livianas y cinco veces más duraderas.

“La fabricación aditiva nos permite crear componentes que antes eran imposibles de fabricar con métodos tradicionales, lo que permite mejoras de rendimiento revolucionarias.” – Dr. John Barnes, fundador de The Barnes Group Advisors

Impacto en el mundo real:

El sector sanitario ha adoptado la fabricación aditiva para producir implantes, guías quirúrgicas y modelos anatómicos específicos para cada paciente. Empresas como Stryker han desarrollado implantes de titanio impresos en 3D con estructuras porosas que promueven el crecimiento óseo, algo imposible con los implantes convencionales. métodos de fabricación.

2. Robótica avanzada y fabricación colaborativa

La planta de fabricación se está transformando gracias a una nueva generación de robots que trabajan junto a los trabajadores humanos en lugar de reemplazarlos. Estos robots colaborativos, o "cobots", representan un cambio de paradigma en la automatización de las líneas de producción.

Características principales de la fabricación robótica moderna:

- Colaboración humano-robotLas características de seguridad como los sensores de retroalimentación de fuerza permiten que los robots operen sin jaulas de seguridad y trabajen directamente con colegas humanos.

- Integración de inteligencia artificialLos robots modernos aprenden de la experiencia y se adaptan a nuevas tareas sin necesidad de una reprogramación exhaustiva.

- Automatización flexibleLos efectores finales de cambio rápido y los sistemas de visión permiten que los robots gestionen múltiples tareas y variaciones de productos.

Según la Federación Internacional de Robótica, las instalaciones mundiales de robots industriales alcanzaron las 384.000 unidades en 2020, y los robots colaborativos muestran la tasa de crecimiento más rápida del sector.

Estudio de caso de implementación:

La planta de BMW en Spartanburg, Carolina del Sur, emplea robots colaborativos que trabajan junto con trabajadores humanos para instalar aislamiento acústico en las puertas de los vehículos. Esta colaboración entre humanos y robots ha mejorado la ergonomía de los trabajadores y ha incrementado la eficiencia de la producción en 15%.

3. Tecnología de gemelos digitales y fabricación virtual

La tecnología de gemelos digitales crea réplicas virtuales de productos físicos, procesos de producción o instalaciones de fabricación completas. Estos modelos digitales simulan condiciones reales, lo que permite a los ingenieros probar, optimizar y solucionar problemas en los métodos de fabricación antes de implementarlos físicamente.

Aplicaciones de la tecnología de gemelos digitales:

- Optimización de procesos:Identificar cuellos de botella e ineficiencias antes de que afecten la producción física.

- Mantenimiento predictivo:Anticipar fallas de equipos antes de que ocurran mediante el análisis del rendimiento virtual frente a datos en tiempo real.

- Puesta en servicio virtual:Probar nuevas líneas de producción en el entorno digital antes de la instalación física.

Un estudio de Gartner predice que para 2023, el 70% de los fabricantes utilizarán gemelos digitales, lo que resultará en una mejora del 10% en la efectividad.

Fabricación digital en acción:

La plataforma "Empresa Digital" de Siemens permite a las empresas crear gemelos digitales completos de sus productos y líneas de producción. Un cliente, fabricante de vehículos comerciales, redujo el tiempo de desarrollo de sus productos en 30% y los costes de creación de prototipos físicos en 40%.

4. Fabricación inteligente e integración del IoT

La fabricación inteligente aprovecha la Internet de las cosas (IoT) para crear entornos de producción conectados donde las máquinas, los sistemas y los productos se comunican entre sí y con los sistemas de gestión.

Componentes clave de la fabricación inteligente:

- Redes de sensoresMiles de sensores monitorean todo, desde el rendimiento de la máquina hasta las condiciones ambientales.

- Análisis en tiempo real:Procesamiento de flujos masivos de datos para proporcionar información útil.

- Toma de decisiones autónoma:Los sistemas de IA realizan ajustes en tiempo real para optimizar la producción flujos.

Una investigación de McKinsey indica que las aplicaciones de IoT en la industria manufacturera podrían generar un valor económico de entre 1,2 y 3,7 billones de dólares anuales para 2025.

Implementación de fábrica inteligente:

Las instalaciones de última generación de Bosch en Stuttgart, Alemania, ejemplifican Fabricación inteligente con más de 10.000 sensores que transmiten datos en todo el proceso La línea de producción. Esta conectividad ha mejorado la eficiencia de producción en 25% y reducido el consumo de energía en 30%.

5. Nanotecnología en la fabricación

La fabricación a escala nanométrica (trabajar con materiales y estructuras en dimensiones entre 1 y 100 nanómetros) está abriendo nuevas fronteras en el desarrollo de productos y procesos de fabricación.

Aplicaciones revolucionarias:

- Materiales nanoestructurados:Creación de metales, cerámicas y polímeros con propiedades mejoradas como superresistencia, capacidades de autocuración o resistencia al calor extremo.

- Nanofabricación:Construcción de componentes electrónicos a escala atómica y molecular.

- Nanorecubrimientos:Aplicación de capas ultrafinas que proporcionan repelencia al agua, propiedades antimicrobianas o mayor durabilidad.

Se proyecta que el mercado mundial de nanotecnología alcance los 125 mil millones de dólares en 2024, y las aplicaciones de fabricación impulsarán la mayor parte del crecimiento.

Impacto en la industria:

Samsung y otros fabricantes de electrónica utilizan técnicas de nanofabricación para producir semiconductores con características cada vez más pequeñas, lo que permite dispositivos electrónicos más potentes y energéticamente eficientes. En la fabricación de automóviles, empresas como PPG Las industrias se desarrollan Recubrimientos nanoestructurados que mejoran la resistencia a la corrosión y mantienen la apariencia por más tiempo.

6. Métodos de fabricación sostenibles y ecológicos

Las preocupaciones medioambientales están impulsando a los fabricantes a adoptar técnicas de producción más ecológicas que minimicen el consumo de recursos y el impacto medioambiental manteniendo o mejorando la calidad del producto.

Enfoques clave de fabricación sostenible:

- Fabricación de circuito cerrado:Sistemas que recuperan y reutilizan materiales, agua y energía.

- Biofabricación:Utilización de sistemas biológicos para producir materiales y productos químicos con un impacto ambiental reducido.

- Producción energéticamente eficiente:Sistemas avanzados que reducen drásticamente los requerimientos energéticos.

| Fabricación tradicional | Fabricación ecológica |

|---|---|

| Flujo lineal de recursos | Flujo circular de recursos |

| Alto consumo de energía | Optimización energética |

| Desperdicio sustancial | Mínimo desperdicio |

| Uso intensivo de productos químicos | Procesos de base biológica |

Un estudio del Manufacturing Institute descubrió que el 72% de los fabricantes han aumentado sus inversiones en sostenibilidad, y el 57% cita la ventaja competitiva como el principal impulsor.

Historias de éxito en sostenibilidad:

Interface, empresa global de suelos comerciales, implementó sistemas de fabricación de circuito cerrado que han reducido el consumo de agua en un 90% y los residuos en vertederos en un 91%. Sus productos ahora contienen hasta un 100% de contenido reciclado, lo que demuestra que la sostenibilidad y la rentabilidad pueden ir de la mano.

7. Sistemas de fabricación híbridos

La fabricación híbrida combina métodos de fabricación aditiva y sustractiva en un único sistema integrado, ofreciendo una flexibilidad y eficiencia sin precedentes.

Ventajas de la fabricación híbrida:

- Consolidación de procesos:Reduciendo la producción Pasos y requisitos de manipulación.

- Capacidades geométricas mejoradas:Creación de características internas complejas imposibles con los métodos tradicionales.

- Personalización rápida:Permite una producción rentable de piezas altamente personalizadas.

Una investigación del International Journal of Advanced Manufacturing Technology muestra que la fabricación híbrida puede reducir el tiempo de producción hasta en un 35% para componentes complejos.

Aplicaciones industriales:

El sistema híbrido LASERTEC 65 3D de DMG Mori combina la soldadura por deposición láser y el fresado de 5 ejes en una sola máquina. Esta tecnología ha sido adoptada por empresas de la industria de herramientas y matrices para producir moldes complejos con canales de refrigeración conformados, lo que mejora... inyección Eficiencia de moldeo hasta 40%.

El futuro de la fabricación: convergencia e integración

El verdadero poder de estos métodos de fabricación avanzados surge cuando convergen. La integración de múltiples tecnologías de vanguardia crea sinergias. efectos que están transformando la producción capacidades.

Consideremos un componente aeroespacial moderno fabricado utilizando:

- Simulación de gemelos digitales para optimizar el diseño

- Fabricación aditiva para estructuras internas complejas

- Materiales mejorados con nanotecnología

- Acabado y montaje robótico

- Sensores IoT para monitorización en servicio

- Métodos de producción sostenibles

Esta convergencia de metodologías de fabricación crea productos más ligeros, más resistentes, más eficientes y más sostenibles que nunca.

Implementación de métodos de fabricación avanzados: consideraciones prácticas

Para las empresas que buscan adoptar estos enfoques de fabricación innovadores, varias consideraciones clave deben guiar la estrategia de implementación:

- Comience con objetivos claros:Defina lo que espera lograr a través de la adopción de fabricación avanzada.

- Realizar una evaluación exhaustivaEvalúe sus capacidades de fabricación actuales comparándolas con los puntos de referencia de la industria.

- Desarrollar un plan de implementación por fases:Comience con proyectos piloto que demuestren valor rápidamente.

- Invertir en el desarrollo de la fuerza laboralLos nuevos métodos de fabricación requieren nuevas habilidades y conocimientos.

- Construir un ecosistema de apoyo:Asociarse con proveedores de tecnología, instituciones de investigación y otras partes interesadas.

Según un estudio de PwC, las empresas que adoptan un enfoque estratégico para implementar métodos de fabricación avanzados obtienen un retorno de la inversión (ROI) más rápido que aquellas que adoptan tecnologías de manera descoordinada.

Conclusión: Abrazando la revolución de la fabricación

Los siete métodos de fabricación de vanguardia que hemos Explorados representan más que sólo tecnología Las innovaciones marcan un cambio fundamental en nuestra concepción de la producción y la industria. Las empresas que adoptan estas técnicas avanzadas de producción obtienen ventajas competitivas gracias a una mayor calidad, una menor comercialización, mayores capacidades de personalización y una mayor sostenibilidad.

A medida que la manufactura continúa evolucionando, la distinción entre lo físico y lo digital, entre lo humano y lo mecánico, se difumina cada vez más. Esta convergencia crea oportunidades sin precedentes para las empresas dispuestas a invertir en la transformación.

El futuro pertenece a los fabricantes que puedan integrar con éxito estos métodos de fabricación innovadores en sus operaciones, creando sistemas de producción que no sólo sean más eficientes sino también más receptivos, sostenibles y capaces que nunca.

Preguntas frecuentes

¿Cuál es el método de fabricación avanzado más rentable para las pequeñas empresas?

La robótica colaborativa suele ser la mejor opción de entrada para pequeños fabricantes. Los cobots modernos son relativamente asequibles (desde $20,000-$50,000), requieren cambios mínimos en la infraestructura y pueden reutilizarse para diferentes tareas. Ofrecen un rápido retorno de la inversión (ROI) gracias al ahorro en mano de obra, las mejoras de calidad y el aumento del rendimiento sin requerir la inversión sustancial de sistemas totalmente automatizados.

¿Cómo mejora la integración de IoT la eficiencia de fabricación?

El IoT en la fabricación crea entornos conectados donde fluyen datos en tiempo real de equipos, materiales, productos y sistemas. Esta conectividad permite el mantenimiento predictivo (reduciendo el tiempo de inactividad entre un 30% y un 50% del tiempo de inactividad), la optimización del consumo energético (ahorrando típicamente entre un 10% y un 20% del tiempo de inactividad), la automatización del control de calidad y la optimización de la gestión del inventario. La recopilación continua de datos también facilita la mejora continua de los procesos mediante análisis avanzados.

¿Qué habilidades se necesitan para los trabajadores en entornos de fabricación avanzados?

La fuerza laboral manufacturera moderna necesita una combinación de habilidades técnicas y blandas, incluyendo alfabetización de datos y conocimientos básicos de programación, comprensión de sistemas automatizados, capacidad de resolución de problemas, adaptabilidad y habilidades de colaboración para el trabajo en equipo entre humanos y robots. Muchos fabricantes se están asociando con colegios comunitarios y escuelas técnicas para desarrollar programas de capacitación que aborden estas necesidades.

¿Cómo pueden las empresas medir el ROI (retorno de la inversión) obtenido al implementar métodos de fabricación avanzados?

Las métricas clave para medir el ROI en la fabricación avanzada incluyen: reducción del tiempo del ciclo de producción, disminución de las tasas de defectos, mejora del rendimiento en la primera pasada, reducción del consumo de energía por unidad, disminución del desperdicio de material, aumento del tiempo de actividad de los equipos y reducción de los costos de mantenimiento de inventario. Las empresas deben establecer indicadores de referencia antes de la implementación para realizar un seguimiento preciso de las mejoras.

¿Qué consideraciones regulatorias impactan la adopción de la fabricación avanzada?

Los factores regulatorios varían según la industria y la región, pero suelen incluir: estándares de seguridad laboral para la colaboración entre humanos y robots, regulaciones de seguridad y privacidad de datos para sistemas conectados, cumplimiento ambiental para nuevos procesos de producción, consideraciones de propiedad intelectual para archivos de fabricación digital y requisitos de validación de calidad para componentes críticos. Las empresas deben colaborar con expertos en regulación desde el inicio del proceso de implementación.

¿Cómo afectan los métodos de fabricación avanzados a las cadenas de suministro?

La fabricación avanzada está posibilitando modelos de producción más distribuidos y flexibles. Tecnologías como la impresión 3D permiten una producción localizada y bajo demanda que reduce los costos logísticos y los requisitos de inventario. Las redes de fabricación digital conectan la capacidad con la demanda de nuevas maneras, mientras que la fabricación inteligente permite una mayor visibilidad en toda la cadena de suministro. Estos cambios están aumentando la resiliencia y la capacidad de respuesta, a la vez que reducen potencialmente la huella de carbono de la producción y la distribución.

¿Cuál es la relación entre la fabricación avanzada y la sostenibilidad?

Los métodos de fabricación avanzada suelen fomentar la sostenibilidad de forma inherente mediante: la eficiencia de los materiales (la fabricación aditiva puede reducir el desperdicio de material hasta en un 901%, lo que equivale a TP3T), la optimización energética (los sistemas inteligentes minimizan el consumo de energía), la prolongación de la vida útil de los productos (mediante una mejor calidad y capacidad de reparación) y la habilitación de la economía circular (la fabricación digital facilita la remanufactura y el reciclaje). Muchas empresas descubren que las inversiones en fabricación avanzada ofrecen simultáneamente beneficios financieros y mejoras ambientales.

Fuentes confiables para lectura adicional

- Instituto Nacional de Estándares y Tecnología (NIST) – Portal de Fabricación Avanzada [no seguir]

- McKinsey & Company – Perspectivas sobre fabricación y cadena de suministro [no seguir]

- MIT Technology Review – Innovación en la fabricación [no seguir]

- Foro Económico Mundial – Cuarta Revolución Industrial [no seguir]

- Deloitte – El futuro de la fabricación [no seguir]

- Manufacturing.gov – Oficina del Programa Nacional de Manufactura Avanzada [no seguir]

- Asociación para la Tecnología de Fabricación [no seguir]