Retorno de la inversión en piezas para fresadora CNC: Calcule la vida útil de la herramienta y el costo por pieza.

Cómo medir el verdadero retorno de la inversión (ROI) en las piezas de su fresadora CNC comprendiendo la vida útil de la herramienta, el coste por pieza y qué es lo que realmente impulsa su ROI.

Por qué el retorno de la inversión en herramientas importa más que nunca

En los talleres CNC actuales, los márgenes a menudo se reducen a cifras mínimas: segundos ahorrados en el tiempo de ciclo, fracciones de milímetro en el desgaste de la herramienta o unos pocos dólares ahorrados por trabajo. Uno de los factores de coste más ignorados en cualquier entorno de producción es la vida útil de la propia herramienta de corte.

Una unidad de dirección no solo cuesta lo que aparece en la etiqueta. Cada herramienta implica tiempo de preparación, desgaste de la maquinaria y calidad del producto final. Los fabricantes y talleres más astutos lo tienen en cuenta. Coste por piezaY no solo el coste por unidad, aquí es donde tus decisiones sobre herramientas empiezan a marcar una diferencia tangible.

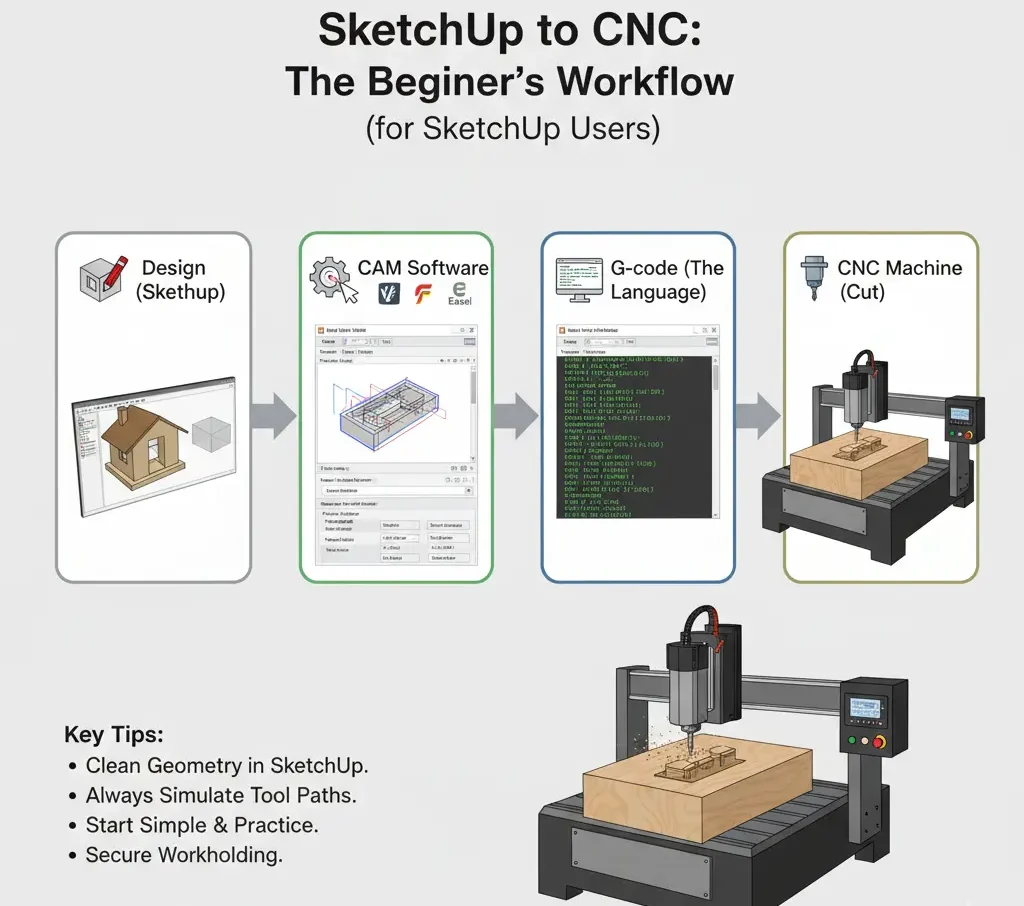

Comprenda la vida útil de la herramienta y el costo por pieza.

Empieza por lo sencillo. Para ti Coste por pieza La parte del router es:

Coste de la herramienta ÷ número de piezas producidas = coste por pieza

Si una pieza $40 corta 100 piezas antes de perder filo, cada pieza cuesta en realidad $0,40 en herramientas. Si otra pieza $60 es suficiente para 250 piezas, eso supone solo $0,24 por pieza. Ahorra 40% En costes operativos. Ahora multiplique eso por miles de piezas al mes o múltiples estaciones CNC, y una pieza "premium" se convierte en un beneficio financiero, no en un gasto.

La exclusiva calidad de carburo de Spectra, su geometría con mayor holgura y sus afilados filos con canales pulidos proporcionan un acabado superior y una mayor vida útil de la herramienta, especialmente en materiales abrasivos. Ideal para entornos de producción. Se utiliza principalmente en máquinas CNC, pero también es compatible con fresadoras portátiles y de mesa.

La exclusiva calidad de carburo de Spectra, su geometría con mayor holgura y sus afilados filos con canales pulidos proporcionan un acabado superior y una mayor vida útil de la herramienta, especialmente en materiales abrasivos. Ideal para entornos de producción. Se utiliza principalmente en máquinas CNC, pero también es compatible con fresadoras portátiles y de mesa.Donde cambian los números: pintura, geometría y materiales

La vida útil de una herramienta está determinada por tres factores principales: Materiales de corte, ingenieríay pintar. Cada uno de estos factores influye en la durabilidad de una pieza, en la precisión del corte y, en última instancia, en el coste de producción. Comprender cómo interactúan ayuda a explicar por qué dos piezas similares pueden ofrecer rentabilidades muy diferentes.

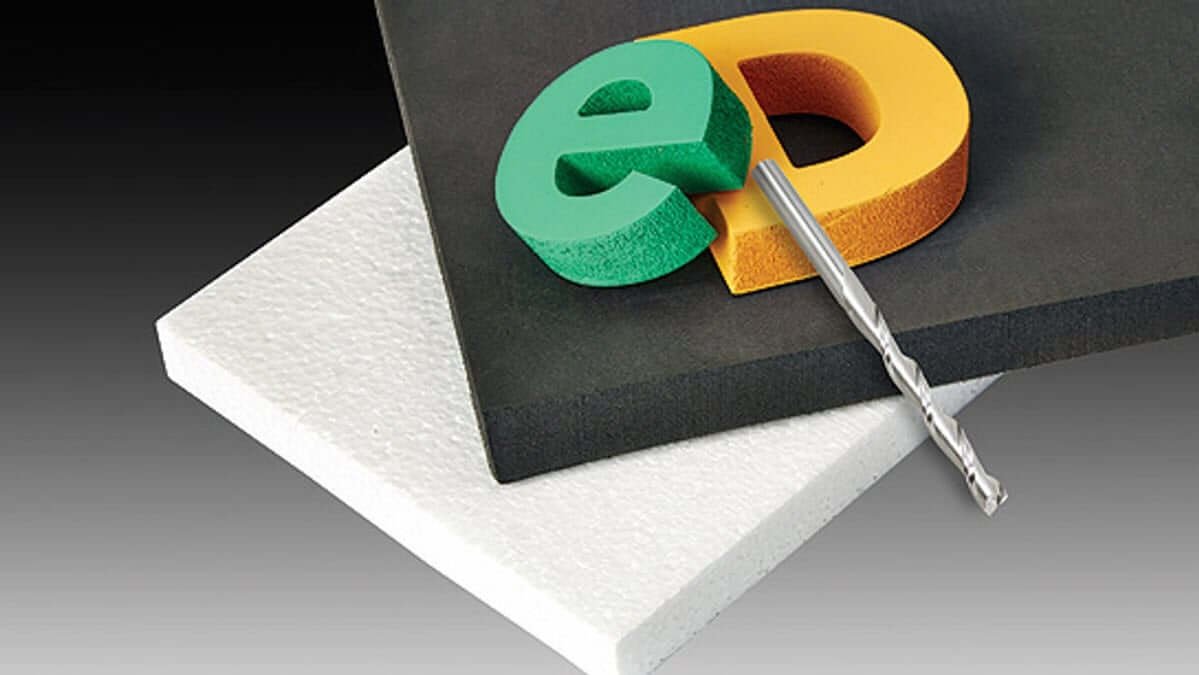

Materiales de corte

La base de cualquier fresa es el material del que está hecha. carburo sólido Las piezas, como las de la línea Spektra™, ofrecen la mejor combinación de dureza, rigidez y resistencia al calor para trabajos CNC. A diferencia de las brocas con punta de carburo, que fijan pequeñas inserciones de carburo a un cuerpo de acero, las brocas de carburo sólido mantienen una fuerza constante en toda la herramienta. Esto se traduce en cortes más suaves, menor vibración y mejor retención del filo bajo cargas sostenidas. Cuando la precisión y la repetibilidad son importantes, el material del núcleo de la broca es el punto de partida para obtener un buen retorno de la inversión.

Ingeniería

Si bien la pintura a menudo resalta, ingeniería Desempeña un papel igualmente importante en la vida útil de la herramienta y la calidad del acabado. La geometría se refiere a la forma exacta de la broca y sus ángulos: ángulos de peine, de alivio y de hélice; número y pulido de las estrías; e incluso la transición entre el filo y el vástago.

Las piezas Spektra™ de Amana son conocidas por sus propiedades. Geometría lateral de precisión y flautas pulidasLo que reduce la fricción y la acumulación de calor. Las cizallas más afiladas y precisas cortan el material limpiamente en lugar de rasparlo, lo que prolonga la vida útil de la herramienta y produce superficies más lisas. Cada tipo de broca utiliza una geometría adaptada a su tarea: bits de compresión Equilibrar los cortes en espiral hacia arriba y hacia abajo para reducir el desgarro, Brocas de flauta Utilice una fresa de flauta profunda y pulida para eliminar eficazmente las virutas de plástico. brocas en espiral Combina el corte y el taladrado para lograr cortes más limpios en madera y materiales compuestos. El recubrimiento protege la geometría, pero es la geometría misma la que determina su eficiencia de corte, la evacuación de virutas y la resistencia a la corrosión con el paso del tiempo.

pintar

El producto estrella de la gama Amana es el recubrimiento Spektra™ Extreme Life, que utiliza… capa nanocompuesta nACo® Para mejorar la resistencia a la corrosión, la resistencia al calor y la suavidad de la superficie. La pintura tiene un grosor aproximado de 4500 de dureza Vickers En la superficie de corte – soporte A Afirmación conservadora y pública de una vida útil de la herramienta hasta 2,5 veces mayor En comparación con brocas sin recubrimiento.

Es física aplicada al límite: los recubrimientos más duros resisten el astillado fino, mientras que una menor fricción ayuda a evacuar las virutas con mayor eficiencia y reduce el calor, dos de los mayores enemigos de la vida útil de las herramientas. El resultado es un filo más afilado que dura más, corta con mayor precisión y se calienta menos, lo que mejora el coste de cada pieza en prácticamente todas las categorías de materiales CNC.

Las brocas de compresión Spektra están diseñadas para aplicaciones CNC que requieren altas velocidades de avance y cortes de compresión impecables. Son especialmente adecuadas para materiales laminados o de melamina de doble cara.

Las brocas de compresión Spektra están diseñadas para aplicaciones CNC que requieren altas velocidades de avance y cortes de compresión impecables. Son especialmente adecuadas para materiales laminados o de melamina de doble cara.Ejemplo práctico: Coste por pieza en la producción CNC real

Piensa en tu tienda de artículos de papel favorita: Broca de compresión para fresadora Secretariat 46170-K de 1/4".

| Tipo de bit | precio | Vida útil promedio (piezas) | Coste por pieza |

|---|---|---|---|

| Broca de compresión sin recubrimiento | $40 | 100 | $0.40 |

| Spectra™ 46170-K | $60 | 250 | $0.24 |

Incluso con un multiplicador conservador de 2,5x, una broca recubierta produce más piezas por herramienta, menos cambios de broca y menos tiempo de inactividad — aprox. Ahorre 40% por pieza Y antes incluso de tener en cuenta los bordes más limpios y la menor necesidad de retoques.

La misma historia se repite en los modelos más populares:

- 46202-K(1/4") corte en espiral

- 46225-K (1/8") corte en espiral

- 46170-K(1/4") presión

- 46172-K (3/8") presión

- 51411-K (1/8") Fresa de un solo filo para corte en espiral de plástico “O”.

- 51404-K (1/4") Fresa de un solo filo para corte en espiral de plástico “O”.

consejo: Al cortar materiales que generan calor o polvo fino (acrílico, HDU, tiras de madera contrachapada), la diferencia en el desgaste de los bordes entre las piezas recubiertas y las no recubiertas se vuelve significativa después de solo unas pocas pasadas.

Estas brocas de corte de plástico de acero con forma de espiral en forma de "O" utilizan carburo de grano fino de la más alta calidad, cuentan con un sistema especial de procesamiento de filos y presentan un filo de corte altamente pulido con un exclusivo acabado espejo, lo que se traduce en cortes limpios, un acabado superior y una mayor vida útil de la herramienta. El proceso de afilado y acabado de la espiral aumenta la velocidad de avance, lo que permite trabajar más metros lineales en menos tiempo.

Estas brocas de corte de plástico de acero con forma de espiral en forma de "O" utilizan carburo de grano fino de la más alta calidad, cuentan con un sistema especial de procesamiento de filos y presentan un filo de corte altamente pulido con un exclusivo acabado espejo, lo que se traduce en cortes limpios, un acabado superior y una mayor vida útil de la herramienta. El proceso de afilado y acabado de la espiral aumenta la velocidad de avance, lo que permite trabajar más metros lineales en menos tiempo.Retorno de la inversión tras la longevidad: complicaciones ocultas

- Reducir el tiempo de inactividad: Menos cambios de herramientas significan menos tiempo dedicado a reajustar la puesta a cero, comprobar las compensaciones y reiniciar la producción.

- Mayor velocidad de alimentación: Una menor fricción y una evacuación de virutas más limpia suelen permitir modestos aumentos de velocidad sin riesgo de que la herramienta se queme.

- Baja tasa de desechos: Los bordes afilados y duros reducen el desgarro, la vibración y la fusión, lo que da como resultado piezas más limpias y menos rechazos.

- Durabilidad de la máquina: Un corte suave reduce la carga y la vibración en el husillo, lo que contribuye a prolongar la vida útil de la máquina.

Retorno de la inversión práctico para pequeños talleres de CNC

No necesitas un paquete completo de análisis. Sigue algunos pasos básicos:

- ¿Cuántas hojas o piezas produce la pieza antes de quedar obsoleta?

- ¿Horas de funcionamiento aproximadas para cada herramienta?

- ¿Tiempo perdido por cada cambio de herramienta (preparación, comprobación, comprobación)?

El cambio de tornillos sin recubrimiento a piezas con recubrimiento Spektra puede reducir significativamente los cambios de herramientas, ahorrando a menudo una o dos horas adicionales de mecanizado productivo por semana. Esto representa un retorno de la inversión tangible.

Mide lo que importa

Lleva un registro, ya sea en una hoja de cálculo o en un registro sencillo, de los cambios de broca, los materiales y las horas trabajadas. Rápidamente se observan patrones y resulta evidente justificar el coste de las herramientas sofisticadas.

Si su equipo corta habitualmente materiales compuestos densos, paneles de MDF o materiales plásticos, Brocas CNC recubiertas con Spectra Generar ganancias claras:

- Mayor vida útil de la herramienta (afirmación general de seguridad: hasta 2,5×)

- Bordes y acabados más limpios

- Menos interrupciones y cambios

- Menor coste real por pieza

Descubre las fresas para fresadora CNC con revestimiento Spektra™.

Encuentre la solución ideal para su material y aplicación: la colección Spektra™ en ToolsToday.