Rentabilität von CNC-Frästeilen: Werkzeugstandzeit und Kosten pro Teil berechnen

Wie Sie den wahren ROI Ihrer CNC-Frästeile messen können, indem Sie die Werkzeugstandzeit, die Kosten pro Teil und die Faktoren, die Ihren ROI wirklich beeinflussen, verstehen.

Warum der ROI von Werkzeugen wichtiger ist als je zuvor

In modernen CNC-Fertigungen entscheiden oft kleinste Details über Gewinnmargen – Sekundenbruchteile weniger Zykluszeit, Bruchteile eines Millimeters geringerer Werkzeugverschleiß oder wenige eingesparte Euro pro Auftrag. Einer der am häufigsten übersehenen Kostenfaktoren in der Produktion ist die Standzeit des Schneidwerkzeugs selbst.

Eine Lenkeinheit kostet nicht nur den auf dem Etikett angegebenen Preis. Jedes Werkzeug berücksichtigt Rüstzeiten, Maschinenverschleiß und die Qualität des Endprodukts. Die klügsten Hersteller und Werkstattbesitzer kalkulieren dies mit ein. Kosten pro TeilUnd nicht nur die Kosten pro Bit spielen eine Rolle, sondern auch die Wahl des richtigen Werkzeugs macht hier einen spürbaren Unterschied.

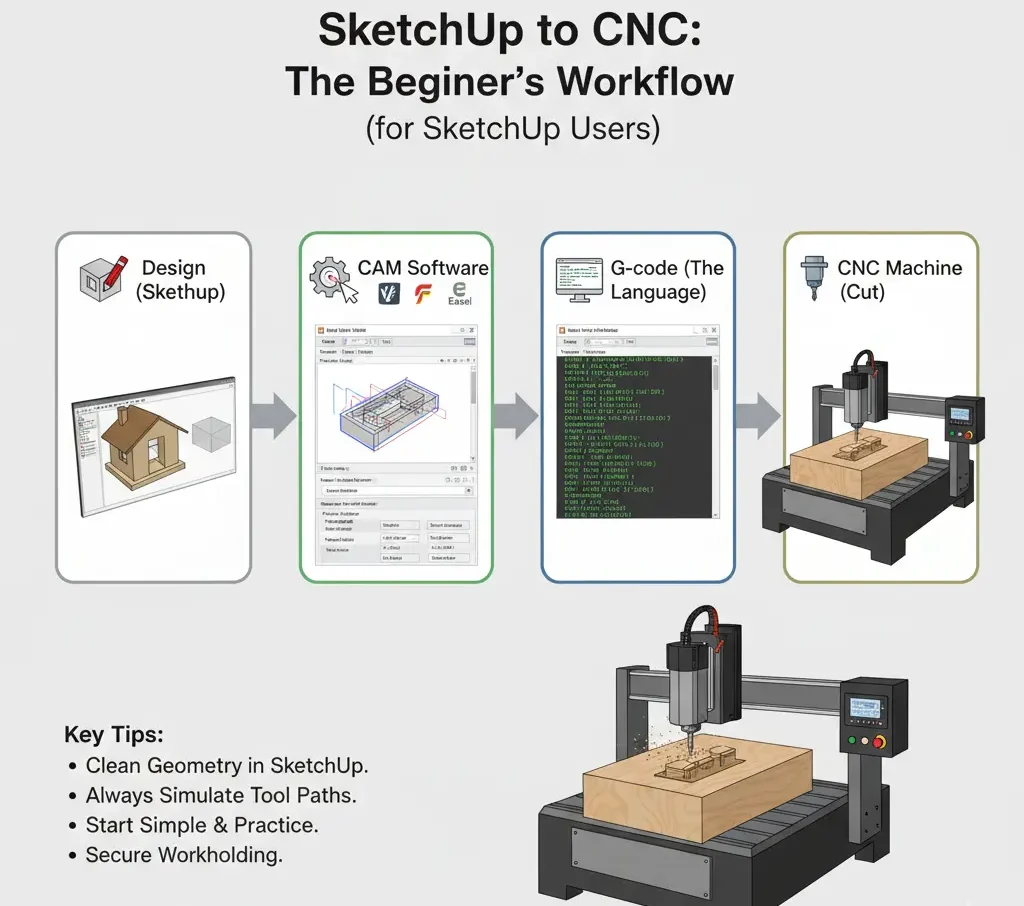

Werkzeugstandzeit und Kosten pro Teil verstehen

Fang einfach an. Für dich Kosten pro Teil Der Router-Bit lautet:

Werkzeugkosten ÷ Anzahl der produzierten Teile = Kosten pro Teil

Wenn ein $40-Werkzeug 100 Teile schneidet, bevor es stumpf wird, kostet jedes Teil tatsächlich $0,40 an Werkzeugkosten. Wenn ein weiteres $60-Werkzeug für 250 Teile ausreicht, sind das nur $0,24 pro Teil – ein Speichern Sie 40% Bei den Betriebskosten. Multipliziert man das nun mit Tausenden von Teilen pro Monat oder mehreren CNC-Stationen, wird ein “Premium”-Teil zu einem finanziellen Vorteil und nicht zu einer Ausgabe.

Die einzigartige Hartmetallsorte von Spectra, die optimierte Freigängigkeit und die scharfen Schneidkanten mit polierten Nuten sorgen für eine überragende Oberflächengüte und längere Standzeiten, insbesondere bei abrasiven Werkstoffen. Ideal für die Serienfertigung. Hauptsächlich für CNC-Maschinen geeignet, aber auch mit tragbaren und Tischfräsen verwendbar.

Die einzigartige Hartmetallsorte von Spectra, die optimierte Freigängigkeit und die scharfen Schneidkanten mit polierten Nuten sorgen für eine überragende Oberflächengüte und längere Standzeiten, insbesondere bei abrasiven Werkstoffen. Ideal für die Serienfertigung. Hauptsächlich für CNC-Maschinen geeignet, aber auch mit tragbaren und Tischfräsen verwendbar.Wo sich die Zahlen ändern: Farbe, Geometrie und Materialien

Die Lebensdauer eines Werkzeugs wird von drei Hauptfaktoren bestimmt: Schneidmaterialien, MaschinenbauUnd malen. Jeder dieser Faktoren beeinflusst die Lebensdauer eines Bauteils, die Schnittqualität und letztendlich die Produktionskosten. Das Verständnis dieser Wechselwirkungen erklärt, warum zwei ähnliche Bauteile sehr unterschiedliche Renditen erzielen können.

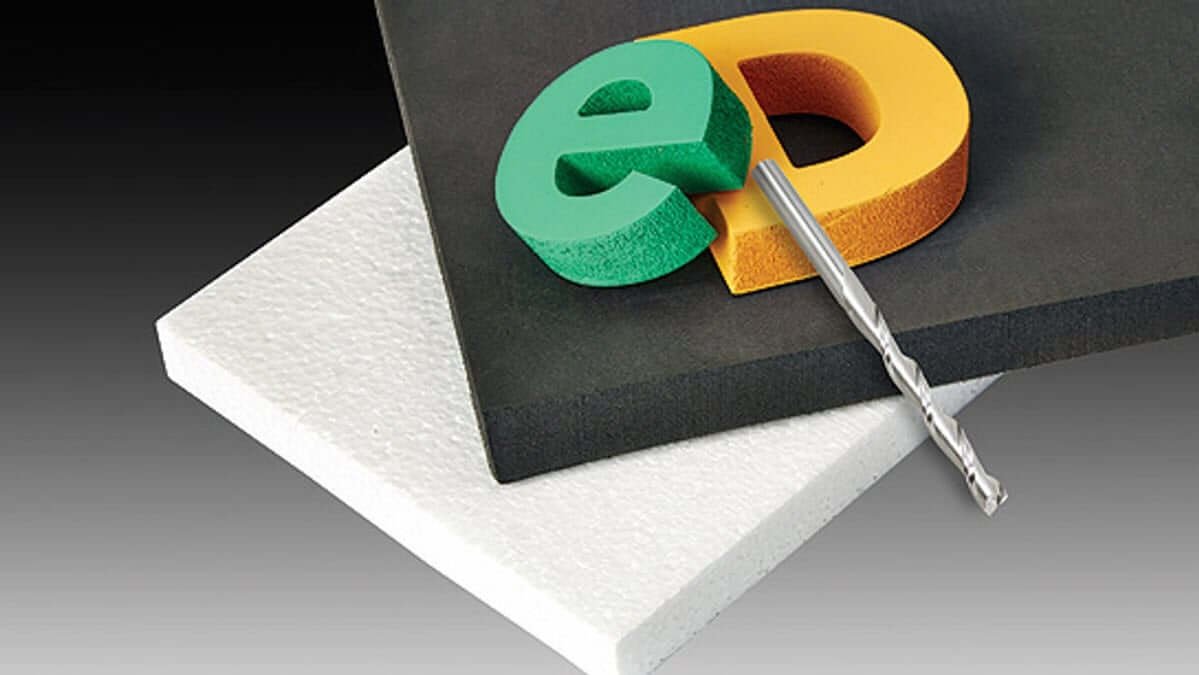

Schneidmaterialien

Das wichtigste Merkmal eines jeden Fräsers ist das Material, aus dem er gefertigt ist. Vollkarbid Teile wie die der Spektra™-Serie bieten die optimale Kombination aus Härte, Steifigkeit und Hitzebeständigkeit für CNC-Bearbeitungen. Im Gegensatz zu Hartmetall-bestückten Fräsern, bei denen kleine Hartmetalleinsätze an einem Stahlkörper befestigt sind, gewährleisten Vollhartmetallfräser eine gleichmäßige Kraftübertragung über die gesamte Werkzeuglänge. Dies führt zu glatteren Schnitten, weniger Vibrationen und besserer Schnitthaltigkeit auch unter Dauerbelastung. Wenn es auf Genauigkeit und Wiederholgenauigkeit ankommt, zahlt sich die Investition in das Fräserkernmaterial bereits aus.

Maschinenbau

Während Farbe oft hervorhebt, Maschinenbau Sie spielt eine ebenso wichtige Rolle für die Werkzeugstandzeit und die Oberflächenqualität. Die Geometrie bezieht sich auf die exakte Form des Bohrers und seine Winkel – Kamm-, Frei- und Spiralwinkel; Anzahl und Politur der Schneiden. Und sogar auf den Übergang zwischen Schneide und Schaft.

Die Spektra™-Schmuckstücke von Amana sind für ihre Eigenschaften bekannt. Präzise Seitengeometrie und polierte NutenDadurch werden Reibung und Wärmeentwicklung reduziert. Schärfere, präzisere Scheren schneiden das Material sauber ab, anstatt es zu schaben, was die Werkzeugstandzeit verlängert und glattere Oberflächen erzeugt. Jeder Schneidkopftyp verfügt über eine auf seine Aufgabe abgestimmte Geometrie. Kompressionsbits Durch das Ausbalancieren von Auf- und Abwärtsschnittspiralen wird das Einreißen reduziert., Flötenmundstücke Verwenden Sie eine tiefe, polierte Nut, um Kunststoffspäne effizient zu entfernen. Spiralen Kombiniert Schneiden und Bohren für sauberere Schnitte in Holz und Verbundwerkstoffen. Die Beschichtung schützt die Geometrie, doch erst die Geometrie selbst bestimmt die Effizienz beim Schneiden, Späneabtransport und die Korrosionsbeständigkeit.

malen

Das herausragende Produkt im Amana-Sortiment ist die Spektra™ Extreme Life Beschichtung, die Folgendes verwendet… nACo®-Nanokompositschicht Zur Verbesserung der Korrosionsbeständigkeit, Hitzebeständigkeit und Oberflächenglätte. Die Farbe misst ca. 4500 Vickers-Härte Auf der Schnittfläche – Stütze A Konservative, öffentlichkeitswirksame Behauptung einer bis zu 2,5-fach längeren Werkzeuglebensdauer Im Vergleich zu unbeschichteten Bohrmeißeln.

Hier wird Physik auf höchstem Niveau angewendet: Härtere Beschichtungen verhindern feine Ausbrüche, während geringere Reibung den Späneabtransport verbessert und die Wärmeentwicklung reduziert – zwei der größten Feinde der Werkzeugstandzeit. Das Ergebnis ist eine schärfere Schneide, die länger hält, sauberer schneidet und kühler bleibt. Dadurch werden die Kosten jedes Werkstücks in nahezu allen CNC-Materialkategorien gesenkt.

Spektra-Kompressionsfräser sind für CNC-Anwendungen konzipiert, die hohe Vorschubgeschwindigkeiten und makellose Kompressionsschnitte erfordern. Sie eignen sich besonders für doppelseitige Melamin- oder Laminatmaterialien.

Spektra-Kompressionsfräser sind für CNC-Anwendungen konzipiert, die hohe Vorschubgeschwindigkeiten und makellose Kompressionsschnitte erfordern. Sie eignen sich besonders für doppelseitige Melamin- oder Laminatmaterialien.Fallbeispiel: Kosten pro Teil in der realen CNC-Fertigung

Denken Sie an Ihr Lieblingsgeschäft für Papierwaren: Secretariat 46170-K 1/4" Router Kompressionsbit.

| Bit-Typ | Preis | Durchschnittliche Lebensdauer (Teile) | Kosten pro Teil |

|---|---|---|---|

| Unbeschichteter Kompressionsbohrer | $40 | 100 | $0.40 |

| Spectra™ 46170-K | $60 | 250 | $0.24 |

Selbst bei einem konservativen Multiplikator von 2,5x produziert ein beschichteter Bohrer mehr Teile pro Werkzeug, weniger Bohrerwechsel und weniger Ausfallzeiten – ca. Sie sparen 40% pro Teil Bevor man überhaupt die saubereren Kanten und die geringere Nacharbeit berücksichtigt.

Das gleiche Problem wiederholt sich bei allen gängigen Modellen:

- 46202-K(1/4") Spiralschneiden

- 46225-K (1/8") Spiralschneiden

- 46170-K(1/4") Druck

- 46172-K (3/8") Druck

- 51411-K (1/8") Einschneidiges Fräsgerät zum spiralförmigen Schneiden von Kunststoffen in “O”-Form.

- 51404-K (1/4") Einschneidiges Fräsgerät zum spiralförmigen Schneiden von Kunststoffen in “O”-Form.

Beratung: Beim Schneiden von Materialien, die Wärme oder Feinstaub erzeugen – Acryl, HDU, Sperrholzstreifen – wird der Unterschied im Kantenverschleiß zwischen beschichteten und unbeschichteten Teilen bereits nach wenigen Durchgängen deutlich.

Diese spiralförmigen Kunststoff-Schneidfräser mit “O”-Profil verwenden feinkörniges Hartmetall, verfügen über ein spezielles Schneidkantenbearbeitungssystem und eine hochglanzpolierte Schneide mit einzigartigem Spiegelglanz. Dies führt zu sauberen Schnitten, einer hervorragenden Oberflächengüte und einer längeren Standzeit. Das Schärf- und Polierverfahren der Spiralnut erhöht die Vorschubgeschwindigkeit und ermöglicht so einen schnelleren Vorschub.

Diese spiralförmigen Kunststoff-Schneidfräser mit “O”-Profil verwenden feinkörniges Hartmetall, verfügen über ein spezielles Schneidkantenbearbeitungssystem und eine hochglanzpolierte Schneide mit einzigartigem Spiegelglanz. Dies führt zu sauberen Schnitten, einer hervorragenden Oberflächengüte und einer längeren Standzeit. Das Schärf- und Polierverfahren der Spiralnut erhöht die Vorschubgeschwindigkeit und ermöglicht so einen schnelleren Vorschub.Kapitalrendite nach langer Lebensdauer: versteckte Komplikationen

- Ausfallzeiten reduzieren: Weniger Werkzeugwechsel bedeuten weniger Zeitaufwand für das Zurücksetzen auf Null, das Überprüfen von Offsets und das Neustarten der Produktion.

- Schnellere Zuführung und höhere Geschwindigkeiten: Geringere Reibung und eine bessere Spanabfuhr ermöglichen oft moderate Geschwindigkeitssteigerungen, ohne dass die Gefahr eines Werkzeugbrands besteht.

- Niedrige Ausschussquote: Scharfe, harte Kanten reduzieren das Einreißen, Rattern und Schmelzen, was zu saubereren Teilen und weniger Ausschuss führt.

- Maschinenlebensdauer: Ein gleichmäßiger Schnitt reduziert die Belastung und Vibration der Spindel und trägt so zu einer längeren Lebensdauer der Maschine bei.

Praktischer ROI für kleine CNC-Werkstätten

Sie benötigen kein komplettes Analysepaket. Beachten Sie einige grundlegende Schritte:

- Wie viele Bleche oder Teile produziert die Maschine vor ihrer Außerdienststellung?

- Ungefähre Betriebsstunden für jedes Werkzeug?

- Zeitverlust bei jedem Werkzeugwechsel (Einrichten, Prüfen, Prüfen)?

Der Wechsel von unbeschichteten Schrauben zu Spektra-beschichteten Werkstücken kann die Werkzeugwechsel deutlich reduzieren – und spart oft ein bis zwei zusätzliche Stunden produktiver Bearbeitungszeit pro Woche. Dies ist eine spürbare Rendite.

Messen Sie, was zählt

Führen Sie ein Protokoll oder eine einfache Tabelle über Werkzeugwechsel, Materialverbrauch und Arbeitsstunden. Schnell werden Muster sichtbar, und die Anschaffungskosten für hochwertige Werkzeuge werden schnell gerechtfertigt.

Wenn Ihr Team regelmäßig dichte Verbundwerkstoffe, MDF-Platten oder Kunststoffe zuschneidet, CNC-Fräser mit Spectra-Beschichtung Klare Vorteile erzielen:

- Längere Werkzeuglebensdauer (allgemeine Sicherheitsangabe: bis zu 2,5×)

- Sauberere Kanten und Oberflächen

- Weniger Unterbrechungen und Änderungen

- Geringere reale Kosten pro Teil

Entdecken Sie die Spektra™-beschichteten CNC-Fräser

Finden Sie das passende Werkzeug für Ihr Material und Ihre Anwendung: die Spektra™-Kollektion bei ToolsToday.