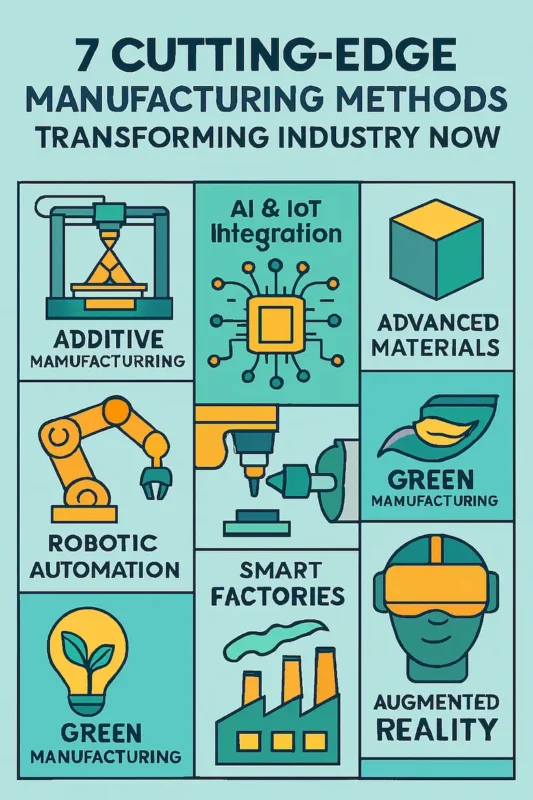

7 hochmoderne Fertigungsmethoden, die die Industrie jetzt verändern

Möchten Sie in der sich ständig weiterentwickelnden Fertigungslandschaft die Nase vorn behalten? Die Fertigungsindustrie erlebt derzeit eine Revolution, wie wir sie noch nie zuvor erlebt haben. Traditionelle Produktionsmethoden werden rasch durch innovative Fertigungstechnologien ersetzt, die die Effizienz steigern, Abfall reduzieren und Produkte ermöglichen, die einst für unmöglich gehalten wurden.

In diesem umfassenden Leitfaden untersuchen wir sieben Cutting-Edge Herstellungsverfahren die Branchen weltweit umgestalten. Ob Sie Produktionsleiter sind und Ihre Anlage modernisieren möchten oder Unternehmer, der über neue Fertigungsansätze nachdenkt: Diese hochmodernen Techniken bieten Wettbewerbsvorteile, die nicht ignoriert werden können.

Die Entwicklung der modernen Fertigung

Die Fertigung hat seit den Anfängen der Massenproduktion einen langen Weg zurückgelegt. Die heutigen fortschrittlichen Produktionstechniken stellen den Höhepunkt jahrzehntelanger Innovation, wissenschaftlicher Durchbrüche und technologischer Entwicklung dar. Der Weg vom Handwerk zu den heutigen intelligenten Fabriken veranschaulicht die bemerkenswerte Fähigkeit der Menschheit zur industriellen Evolution.

Die vierte industrielle Revolution, auch Industrie 4.0 genannt, hat den Wandel in der Fertigungstechnik dramatisch beschleunigt. Diese digitale Transformation hat physische Produktionssysteme mit digitalen Technologien integriert und so beispiellose Möglichkeiten für Effizienz, Individualisierung und Produktentwicklung geschaffen.

Laut einem Bericht von Deloitte implementieren Unternehmen fortschrittliche Herstellungsverfahren haben Produktivitätssteigerungen von bis zu 30% und Qualitätsverbesserungen von bis zu 25% erlebt. Dabei handelt es sich nicht nur um inkrementelle Verbesserungen – sie stellen grundlegende Veränderungen in der Konzeption, Konstruktion und Produktion von Produkten dar.

Tauchen wir ein in die sieben Herstellungsverfahren die diesen Wandel anführen.

1. Additive Fertigung: Über den traditionellen 3D-Druck hinaus

Die additive Fertigung, allgemein bekannt als 3D-Druck, hat sich von einem Prototyping-Tool zu einer umfassenden Produktionsmethode entwickelt. Bei diesem Verfahren werden Objekte Schicht für Schicht aufgebaut, wobei Materialien von Kunststoffen und Metallen über Keramik bis hin zu biologischen Materialien verwendet werden.

Wichtige Innovationen in der additiven Fertigung:

- 3D-Metalldruck: Technologien wie Direct Metal Laser Sintering (DMLS) und Electron Beam Melting (EBM) haben es möglich gemacht, komplexe Metallteile mit außergewöhnlichem Verhältnis von Festigkeit zu Gewicht zu drucken.

- Multimaterialdruck: Moderne Systeme können jetzt mit verschiedenen Materialien gleichzeitig drucken, wodurch Produkte mit unterschiedlichen Eigenschaften in einem einzigen Bauvorgang möglich sind.

- Additive Fertigung im großen Maßstab: Riesige 3D-Drucker können heute mehrere Meter große Komponenten herstellen und eröffnen damit neue Möglichkeiten für Anwendungen im Bauwesen, in der Luft- und Raumfahrt sowie im Automobilbereich.

Die Luft- und Raumfahrtindustrie gehört zu den ersten Anwendern des industriellen 3D-Drucks. Unternehmen wie GE Aviation produzieren Kraftstoffdüsen, bei denen die Anzahl der Teile von 20 auf nur eine Komponente reduziert wird – und die dabei 25% leichter und fünfmal haltbarer sind.

„Die additive Fertigung ermöglicht es uns, Komponenten zu entwickeln, die mit herkömmlichen Methoden bisher nicht hergestellt werden konnten, und ermöglicht so bahnbrechende Leistungsverbesserungen.“ – Dr. John Barnes, Gründer von The Barnes Group Advisors

Auswirkungen auf die reale Welt:

Der Gesundheitssektor nutzt die additive Fertigung zur Herstellung patientenspezifischer Implantate, chirurgischer Führungen und anatomischer Modelle. Unternehmen wie Stryker haben 3D-gedruckte Titanimplantate mit porösen Strukturen entwickelt, die das Einwachsen von Knochen fördern – etwas, das mit herkömmlichen Verfahren nicht möglich ist. Herstellungsverfahren.

2. Fortschrittliche Robotik und kollaborative Fertigung

Eine neue Robotergeneration verändert die Fertigungshallen. Sie arbeiten Seite an Seite mit menschlichen Arbeitern, anstatt sie zu ersetzen. Diese kollaborativen Roboter, auch „Cobots“ genannt, stellen einen Paradigmenwechsel in der Automatisierung von Produktionslinien dar.

Hauptmerkmale der modernen Roboterfertigung:

- Mensch-Roboter-Kollaboration: Sicherheitsfunktionen wie Kraftrückkopplungssensoren ermöglichen es Robotern, ohne Sicherheitskäfige zu arbeiten und direkt mit menschlichen Kollegen zusammenzuarbeiten.

- Integration künstlicher Intelligenz: Moderne Roboter lernen aus Erfahrung und passen sich ohne umfangreiche Neuprogrammierung an neue Aufgaben an.

- Flexible Automatisierung: Schnellwechsel-Endeffektoren und Bildverarbeitungssysteme ermöglichen es Robotern, mehrere Aufgaben und Produktvarianten zu bewältigen.

Laut der International Federation of Robotics wurden im Jahr 2020 weltweit 384.000 Industrieroboter installiert, wobei kollaborative Roboter die schnellste Wachstumsrate in der Branche aufwiesen.

Fallstudie zur Implementierung:

Im BMW-Werk Spartanburg in South Carolina arbeiten kollaborative Roboter mit menschlichen Arbeitern zusammen, um Schalldämmung in Fahrzeugtüren einzubauen. Diese Mensch-Roboter-Zusammenarbeit hat die Ergonomie für die Arbeiter verbessert und gleichzeitig die Produktionseffizienz um 151 TP3T gesteigert.

3. Digital-Twin-Technologie und virtuelle Fertigung

Die Digital-Twin-Technologie erstellt virtuelle Replikate physischer Produkte, Produktionsprozesse oder ganzer Fertigungsanlagen. Diese digitalen Modelle simulieren reale Bedingungen und ermöglichen es Ingenieuren, Fertigungsmethoden zu testen, zu optimieren und Fehler zu beheben, bevor sie physisch umgesetzt werden.

Anwendungen der Digital Twin-Technologie:

- Prozessoptimierung: Identifizierung von Engpässen und Ineffizienzen, bevor sie sich auf die physische Produktion auswirken.

- Vorausschauende Wartung: Vorwegnahme von Geräteausfällen, bevor sie auftreten, durch Analyse der virtuellen Leistung anhand von Echtzeitdaten.

- Virtuelle Inbetriebnahme: Testen neuer Produktionslinien in der digitalen Umgebung vor der physischen Installation.

Eine Studie von Gartner prognostiziert, dass bis 2023 70% der Hersteller digitale Zwillinge verwenden werden, was zu einer Verbesserung der Effektivität um 10% führen wird.

Digitale Fertigung in Aktion:

Die „Digital Enterprise“-Plattform von Siemens ermöglicht Unternehmen die Erstellung umfassender digitaler Zwillinge ihrer Produkte und Produktionslinien. Ein Kunde, ein Nutzfahrzeughersteller, konnte seine Produktentwicklungszeit um 301 TP3T reduzieren und gleichzeitig die Kosten für die physische Prototypenentwicklung um 401 TP3T senken.

4. Intelligente Fertigung und IoT-Integration

Intelligente Fertigung nutzt das Internet der Dinge (IoT), um vernetzte Produktionsumgebungen zu schaffen, in denen Maschinen, Systeme und Produkte miteinander und mit Managementsystemen kommunizieren.

Schlüsselkomponenten der intelligenten Fertigung:

- Sensornetzwerke: Tausende Sensoren überwachen alles, von der Maschinenleistung bis zu den Umgebungsbedingungen.

- Echtzeitanalysen: Verarbeitung massiver Datenströme, um umsetzbare Erkenntnisse zu liefern.

- Autonome Entscheidungsfindung: KI-Systeme nehmen Echtzeit-Anpassungen vor Produktion optimieren fließt.

Untersuchungen von McKinsey zufolge könnten IoT-Anwendungen in der Fertigung bis 2025 jährlich einen wirtschaftlichen Wert von 1,2 bis 3,7 Billionen TP4T generieren.

Smart Factory-Implementierung:

Das hochmoderne Werk von Bosch in Stuttgart ist ein Beispiel dafür intelligente Fertigung mit über 10.000 Sensoren, die Daten überall übertragen der Produktionslinie. Diese Konnektivität hat die Produktionseffizienz um 25% verbessert und den Energieverbrauch um 30% gesenkt.

5. Nanotechnologie in der Fertigung

Die Fertigung im Nanomaßstab – die Arbeit mit Materialien und Strukturen in den Dimensionen zwischen 1 und 100 Nanometern – eröffnet neue Möglichkeiten in der Produktentwicklung und Herstellungsverfahren.

Revolutionäre Anwendungen:

- Nanostrukturierte Materialien: Herstellung von Metallen, Keramiken und Polymeren mit verbesserten Eigenschaften wie Superfestigkeit, Selbstheilungskräften oder extremer Hitzebeständigkeit.

- Nanofabrikation: Bau elektronischer Komponenten auf atomarer und molekularer Ebene.

- Nanobeschichtungen: Auftragen ultradünner Schichten, die für Wasserabweisung, antimikrobielle Eigenschaften oder verbesserte Haltbarkeit sorgen.

Der globale Markt für Nanotechnologie wird Prognosen zufolge bis 2024 ein Volumen von 125 Milliarden TP4B erreichen, wobei der Großteil des Wachstums auf Fertigungsanwendungen entfallen wird.

Auswirkungen auf die Branche:

Samsung und andere Elektronikhersteller nutzen Nanofabrikationstechniken, um Halbleiter mit immer kleineren Strukturgrößen herzustellen und so leistungsfähigere und energieeffizientere elektronische Geräte zu ermöglichen. Im Automobilbau setzen Unternehmen wie PPG Branchen entwickeln sich nanostrukturierte Beschichtungen, die die Korrosionsbeständigkeit verbessern und das Aussehen länger erhalten.

6. Nachhaltige und umweltfreundliche Herstellungsmethoden

Aus Umweltgründen setzen Hersteller umweltfreundlichere Produktionstechniken ein, die den Ressourcenverbrauch und die Umweltbelastung minimieren und gleichzeitig die Produktqualität aufrechterhalten oder verbessern.

Wichtige Ansätze für eine nachhaltige Fertigung:

- Geschlossene Fertigungskreisläufe: Systeme, die Materialien, Wasser und Energie zurückgewinnen und wiederverwenden.

- Bioproduktion: Verwendung biologischer Systeme zur Herstellung von Materialien und Chemikalien mit geringerer Umweltbelastung.

- Energieeffiziente Produktion: Fortschrittliche Systeme, die den Energiebedarf drastisch senken.

| Traditionelle Fertigung | Grüne Fertigung |

|---|---|

| Linearer Ressourcenfluss | Kreislaufwirtschaft |

| Hoher Energieverbrauch | Energieoptimierung |

| Erhebliche Abfälle | Minimaler Abfall |

| Chemikalienintensiv | Biobasierte Prozesse |

Eine Studie des Manufacturing Institute ergab, dass 72% der Hersteller ihre Investitionen in Nachhaltigkeit erhöht haben, wobei 57% Wettbewerbsvorteile als Hauptantriebskraft nannten.

Erfolgsgeschichten zur Nachhaltigkeit:

Interface, ein weltweit tätiges Unternehmen für gewerbliche Bodenbeläge, hat geschlossene Produktionskreisläufe eingeführt, die den Wasserverbrauch um 901 Tonnen und den Deponieabfall um 911 Tonnen reduziert haben. Die Produkte des Unternehmens enthalten mittlerweile bis zu 1001 Tonnen Recyclingmaterial und zeigen damit, dass Nachhaltigkeit und Rentabilität Hand in Hand gehen können.

7. Hybride Fertigungssysteme

Die Hybridfertigung kombiniert additive und subtraktive Fertigungsmethoden in einem einzigen integrierten System und bietet beispiellose Flexibilität und Effizienz.

Vorteile der Hybridfertigung:

- Prozesskonsolidierung: Reduzierung der Produktion Schritte und Handhabungsanforderungen.

- Erweiterte geometrische Funktionen: Das Erstellen komplexer interner Funktionen ist mit herkömmlichen Methoden nicht möglich.

- Schnelle Anpassung: Ermöglicht die kostengünstige Produktion hochgradig kundenspezifischer Teile.

Untersuchungen des International Journal of Advanced Manufacturing Technology zeigen, dass die Hybridfertigung die Produktionszeit bei komplexen Komponenten um bis zu 35% verkürzen kann.

Industrielle Anwendungen:

Das 3D-Hybridsystem LASERTEC 65 von DMG Mori vereint Laserauftragschweißen und 5-Achs-Fräsen in einer Maschine. Diese Technologie wird von Unternehmen im Werkzeug- und Formenbau eingesetzt, um komplexe Formen mit konturnahen Kühlkanälen herzustellen – und verbessert so die Injektion Formgebungseffizienz um bis zu 40%.

Die Zukunft der Fertigung: Konvergenz und Integration

Die wahre Stärke dieser fortschrittlichen Fertigungsmethoden zeigt sich, wenn sie zusammenwirken. Die Integration mehrerer Spitzentechnologien schafft synergetische Effekte, die die Produktion verändern Fähigkeiten.

Stellen Sie sich eine moderne Luft- und Raumfahrtkomponente vor, die mit folgenden Mitteln hergestellt wurde:

- Digitale Zwillingssimulation zur Optimierung des Designs

- Additive Fertigung für komplexe Innenstrukturen

- Nanotechnologisch verbesserte Materialien

- Roboterbasierte Endbearbeitung und Montage

- IoT-Sensoren für die Überwachung im Betrieb

- Nachhaltige Produktionsmethoden

Durch diese Konvergenz der Fertigungsmethoden entstehen Produkte, die leichter, stärker, effizienter und nachhaltiger sind als je zuvor.

Implementierung fortschrittlicher Fertigungsmethoden: Praktische Überlegungen

Unternehmen, die diese innovativen Fertigungsansätze einführen möchten, sollten bei der Implementierungsstrategie auf mehrere wichtige Aspekte achten:

- Beginnen Sie mit klaren Zielen: Definieren Sie, was Sie durch die Einführung fortschrittlicher Fertigungsverfahren erreichen möchten.

- Führen Sie eine gründliche Bewertung durch: Bewerten Sie Ihre aktuellen Fertigungskapazitäten anhand von Branchen-Benchmarks.

- Entwickeln Sie einen schrittweisen Implementierungsplan: Beginnen Sie mit Pilotprojekten, die schnell ihren Wert demonstrieren.

- Investieren Sie in die Personalentwicklung: Neue Fertigungsmethoden erfordern neue Fähigkeiten und Kenntnisse.

- Bauen Sie ein unterstützendes Ökosystem auf: Gehen Sie Partnerschaften mit Technologieanbietern, Forschungseinrichtungen und anderen Interessengruppen ein.

Einer Studie von PwC zufolge erzielen Unternehmen, die bei der Implementierung fortschrittlicher Fertigungsmethoden einen strategischen Ansatz verfolgen, einen schnelleren ROI als Unternehmen, die Technologien unkoordiniert einführen.

Fazit: Die Revolution in der Fertigung annehmen

Die sieben modernsten Fertigungsmethoden, die wir erforscht sind mehr als nur technologische Innovationen – sie signalisieren einen grundlegenden Wandel in unserem Produktions- und Industrieverständnis. Unternehmen, die diese fortschrittlichen Produktionstechniken nutzen, erzielen Wettbewerbsvorteile durch höhere Qualität, kürzere Markteinführungszeiten, größere Anpassungsmöglichkeiten und verbesserte Nachhaltigkeit.

Mit der Weiterentwicklung der Fertigung verschwimmen die Grenzen zwischen physisch und digital, zwischen Mensch und Maschine zunehmend. Diese Konvergenz eröffnet Unternehmen, die bereit sind, in die Transformation zu investieren, beispiellose Chancen.

Die Zukunft gehört den Herstellern, die diese innovativen Fertigungsmethoden erfolgreich in ihre Betriebsabläufe integrieren und so Produktionssysteme schaffen, die nicht nur effizienter, sondern auch reaktionsfähiger, nachhaltiger und leistungsfähiger sind als je zuvor.

Häufig gestellte Fragen

Welches ist die kostengünstigste fortschrittliche Fertigungsmethode für kleine Unternehmen?

Kollaborative Robotik bietet kleinen Herstellern oft den besten Einstieg. Moderne Cobots sind relativ erschwinglich (ab ca. $20.000–$50.000), erfordern nur minimale Infrastrukturänderungen und können für verschiedene Aufgaben eingesetzt werden. Sie erzielen einen schnellen ROI durch Arbeitsersparnis, Qualitätsverbesserungen und erhöhten Durchsatz, ohne dass erhebliche Investitionen in vollautomatische Systeme erforderlich sind.

Wie verbessert die IoT-Integration die Fertigungseffizienz?

IoT in der Fertigung schafft vernetzte Umgebungen, in denen Echtzeitdaten von Geräten, Materialien, Produkten und Systemen fließen. Diese Konnektivität ermöglicht vorausschauende Wartung (Reduzierung von Ausfallzeiten um 30–50 %), optimierten Energieverbrauch (typischerweise Einsparungen von 10–20 %), automatisierte Qualitätskontrolle und optimiertes Bestandsmanagement. Die kontinuierliche Datenerfassung unterstützt zudem die kontinuierliche Prozessoptimierung durch erweiterte Analysen.

Welche Fähigkeiten werden von Arbeitern in modernen Fertigungsumgebungen benötigt?

Moderne Fertigungsmitarbeiter benötigen eine Kombination aus technischen und sozialen Kompetenzen, darunter Datenkompetenz und grundlegende Programmierkenntnisse, Kenntnisse automatisierter Systeme, Problemlösungskompetenz, Anpassungsfähigkeit und Teamfähigkeit für die Zusammenarbeit zwischen Mensch und Roboter. Viele Hersteller arbeiten mit Community Colleges und technischen Schulen zusammen, um Schulungsprogramme zu entwickeln, die diesen Anforderungen gerecht werden.

Wie können Unternehmen den ROI durch die Implementierung fortschrittlicher Fertigungsmethoden messen?

Wichtige Kennzahlen zur Messung des ROI moderner Fertigungsverfahren sind: Verkürzung der Produktionszykluszeit, Verringerung der Fehlerquote, Verbesserung der Erstausbeute, Reduzierung des Energieverbrauchs pro Einheit, Verringerung des Materialabfalls, Erhöhung der Anlagenverfügbarkeit und Senkung der Lagerhaltungskosten. Unternehmen sollten vor der Implementierung Basismessungen durchführen, um Verbesserungen genau verfolgen zu können.

Welche regulatorischen Überlegungen wirken sich auf die Einführung fortschrittlicher Fertigung aus?

Die regulatorischen Faktoren variieren je nach Branche und Region, umfassen aber in der Regel: Arbeitsschutzstandards für die Mensch-Roboter-Kollaboration, Datenschutzbestimmungen für vernetzte Systeme, Umweltverträglichkeit für neue Produktionsprozesse, geistiges Eigentum an digitalen Fertigungsdateien und Anforderungen an die Qualitätsvalidierung kritischer Komponenten. Unternehmen sollten frühzeitig im Implementierungsprozess mit Regulierungsexperten zusammenarbeiten.

Wie wirken sich fortschrittliche Fertigungsmethoden auf Lieferketten aus?

Moderne Fertigung ermöglicht dezentralere und flexiblere Produktionsmodelle. Technologien wie 3D-Druck ermöglichen eine bedarfsgerechte, lokale Produktion, die Logistikkosten und Lagerbestände reduziert. Digitale Fertigungsnetzwerke verknüpfen Kapazität und Nachfrage auf neue Weise, während intelligente Fertigung für mehr Transparenz entlang der gesamten Lieferkette sorgt. Diese Veränderungen erhöhen die Widerstandsfähigkeit und Reaktionsfähigkeit und reduzieren potenziell den CO2-Fußabdruck von Produktion und Vertrieb.

Welche Beziehung besteht zwischen fortschrittlicher Fertigung und Nachhaltigkeit?

Moderne Fertigungsmethoden fördern oft von Natur aus die Nachhaltigkeit durch: Materialeffizienz (additive Fertigung kann den Materialabfall um bis zu 90 % reduzieren), Energieoptimierung (intelligente Systeme minimieren den Energieverbrauch), verlängerte Produktlebenszyklen (durch verbesserte Qualität und Reparaturmöglichkeiten) und die Förderung der Kreislaufwirtschaft (digitale Fertigung erleichtert Wiederaufbereitung und Recycling). Viele Unternehmen stellen fest, dass Investitionen in moderne Fertigung sowohl finanzielle Vorteile als auch ökologische Verbesserungen bringen.

Vertrauenswürdige Quellen für weiterführende Literatur

- Nationales Institut für Standards und Technologie (NIST) – Portal für fortschrittliche Fertigung [nicht folgen]

- McKinsey & Company – Einblicke in Fertigung und Lieferkette [nicht folgen]

- MIT Technology Review – Fertigungsinnovation [nicht folgen]

- Weltwirtschaftsforum – Vierte Industrielle Revolution [nicht folgen]

- Deloitte – Die Zukunft der Fertigung [nicht folgen]

- Manufacturing.gov – Nationales Programmbüro für fortschrittliche Fertigung [nicht folgen]

- Verband für Fertigungstechnik [nicht folgen]