Auswahl des richtigen CNC-Fräsers für die Kleinserienfertigung (und wie Sie das Beste aus Ihrer Investition herausholen)

Wenn Sie einen kleinen Fertigungsbetrieb betreiben, wissen Sie, dass jede Minute zählt. Ob Sie individuelle Möbel herstellen, Schilder produzieren oder Prototypen spezieller Komponenten erstellen – die richtige CNC-Fräse kann Ihre Arbeitsweise grundlegend verändern. Wir sprechen von höherer Genauigkeit, höherer Produktivität und absolut zuverlässiger Konsistenz – und das alles ohne zusätzliche Mitarbeiter.

Was genau ist “Kleinserienfertigung”?

Um es klar zu sagen: Die Fertigung kleiner Stückzahlen ist kein Hobbybetrieb, aber auch keine riesige Fabrikhalle. Es ist der Sweet Spot dazwischen, wo:

- Sie produzieren kundenspezifische Möbel oder Schränke in Dutzenden, nicht in Tausenden

- Sie betreiben einen Schilderladen, der regelmäßig gewerbliche Aufträge abwickelt

- Sie führen Prototypenarbeiten oder Auftragsfertigungen für Spezialteile durch

- Sie benötigen wiederholbare Präzision, legen aber auch Wert auf Flexibilität

Für solche Operationen benötigen Sie eine CNC-Fräser das schafft die richtige Balance. Industrietaugliche Haltbarkeit, ja, aber in einem Footprint und Preispunkt, der für ein kleines Unternehmen sinnvoll ist bis hin zu mittelgroßen Werkstätten. Sie möchten etwas, das robust genug für die tägliche Produktion ist, ohne Ihren gesamten Arbeitsbereich einzunehmen.

Worauf Sie bei einem produktionsbereiten CNC-Fräser achten sollten

1. Tischgröße und Materialhandhabung

Denken Sie an Ihre typischen Projekte. Größere Arbeitsräume – beispielsweise 24 x 36 Zoll bis 48 x 96 Zoll – ermöglichen Ihnen eine effizientere Verschachtelung von Teilen und reduzieren Materialverschwendung. Beim Zuschneiden von ganzen Schrankplatten, übergroßen Schildern oder großen Komponenten hat die Tischgröße direkten Einfluss darauf, was Sie herstellen und wie viele Teile Sie pro Aufspannung verarbeiten können.

Profi-Tipp: Vakuumtische oder T-Nut-Spannsysteme sind bahnbrechend. Sie beschleunigen den Teilewechsel erheblich und verbessern die Haltegenauigkeit, was bei der Chargenfertigung von entscheidender Bedeutung ist.

2. Spindelleistung und Arbeitszyklus

Was viele übersehen: Bei Produktionsarbeiten sind Spindelleistung und Dauerbetrieb wichtiger als die maximale Verfahrgeschwindigkeit. Eine Spindel mit hohem Drehmoment bearbeitet dichtes Hartholz, Kunststoff und Nichteisenmetalle und sorgt dabei für gleichmäßige Spanmengen und Oberflächengüten über lange Laufzeiten.

Suchen Sie nach Maschinen, die für den Dauerbetrieb ausgelegt sind. Sie halten Toleranzen länger ein und reduzieren unerwartete Ausfallzeiten, die Ihren Zeitplan durcheinanderbringen.

3. Werkzeugänderungen und Workflow-Effizienz

Automatische Werkzeugwechsler (ATC) sparen Ihnen bei der Ausführung von Aufträgen mit mehreren Arbeitsgängen viel Zeit. Selbst wenn ein vollständiger ATC nicht im Budget enthalten ist, sorgen Funktionen wie Schnellwechsel-Werkzeughalter oder gut organisierte Werkzeugregale für einen reibungslosen Produktionsablauf und konsistente Einstellungen.

4. Softwarekompatibilität und -integration

In der Produktion ist Wiederholbarkeit entscheidend. Ihr Router sollte mit gängigen CAD/CAM-Plattformen wie Vectric VCarve, Aspire oder Fusion 360 kompatibel sein. Zuverlässige Nachbearbeitung, Verschachtelungsfunktionen und Werkzeugwege Optimierung sind ein Muss für effiziente Wiederholungsläufe.

5. Support, Schulung und Ersatzteilverfügbarkeit

Mal ehrlich: Produktionszeit ist gleich Umsatz. Wenn etwas schiefgeht, brauchen Sie schnell eine Lösung. Maschinen mit zuverlässigem technischen Support und schnell verfügbaren Ersatzteilen – wie die von Axiom, Next Wave und STEPCRAFT (alle über ToolsToday erhältlich) – halten Sie am Laufen, wenn jede Stunde zählt.

Produktionsbereite CNC-Fräser bei ToolsToday erhältlich

Axiom Präzisions-CNC-Fräser (Pro+, Elite, AR-Serie)

Axiom-Maschinen sind für harte Arbeit gebaut kleine Räume. Sie liefern Leistung auf Industrieniveau, ohne dass sie einen Platzbedarf in Industriegröße benötigen.

Hauptmerkmale:

- Hochleistungsstahlrahmen, die Vibrationen reduzieren und die Schnittqualität verbessern

- Optionale Vakuumtische und vierte Achsenfähigkeit für erweiterte Arbeitsabläufe

- Dauerbetriebsspindeln für die ganztägige Produktion

- Perfekte Kombination mit Amana Tool Spektra® und Hartmetall-Einsatzbits

Am besten geeignet für: Tischlereien, Möbelhersteller und Werkstätten, die mit Verbundwerkstoffen oder Aluminium arbeiten.

Kaufen Sie Axiom Precision CNC-Fräser →

Next Wave Shark HD-Serie

Die Shark HD-Reihe ist ideal für kleine Produktionsläufe, Beschilderungsarbeiten und Holzverarbeitungsbetriebe, die gleichbleibende Genauigkeit, ohne viel Stellfläche zu beanspruchen.

Hauptmerkmale:

- Starre Aluminiumbrücke mit präzisen Linearlagern

- Plug-and-Play-Steuerungssystem, das die Schulung kleiner Teams vereinfacht

- Hervorragende Wahl für Schilderreplikations- und Gravur-Workflows

Am besten geeignet für: Schildermacher, Sondergraveure und Holzverarbeitung in Kleinserien.

CNC-Fräser von Next Wave kaufen →

STEPCRAFT D-Serie (D.840 / D.600)

STEPCRAFT bringt modulare deutsche Ingenieurskunst in die Kleinserienproduktion und Prototypenentwicklung aus Holz, Kunststoff und Leichtmetall.

Hauptmerkmale:

- Modulares Design ermöglicht einfachen Werkzeugkopfwechsel

- Solide Balance aus Präzision, Platzbedarf und Erschwinglichkeit

- Hervorragend geeignet für F&E-Labore und die Herstellung von Spezialteilen

Am besten geeignet für: Prototyping-Werkstätten, Herstellung von Spezialkomponenten und schlanke Produktionsanlagen.

STEPCRAFT CNC-Systeme kaufen →

CMaster PT-408 Panther ATC

CMaster positioniert seinen PT-408 Panther ATC als ultimative Plattform für kleine Geschäfte die ganze 4'×8'-Blätter schneiden müssen. (Es ist auch in den Konfigurationen 4'×4' und 5'×10' erhältlich.) Sie könnten Recht haben – stellen Sie nur sicher, dass Sie es tatsächlich durch Ihre Tür bekommen!

Werkzeuge und Zubehör, die Ihren ROI maximieren

Eine CNC-Fräse ist nur so gut wie die Werkzeuge und die Einrichtung, die Sie damit kombinieren. Um die Betriebszeit zu maximieren und die Kosten pro Teil zu minimieren, konzentrieren Sie sich auf diese wesentlichen Punkte:

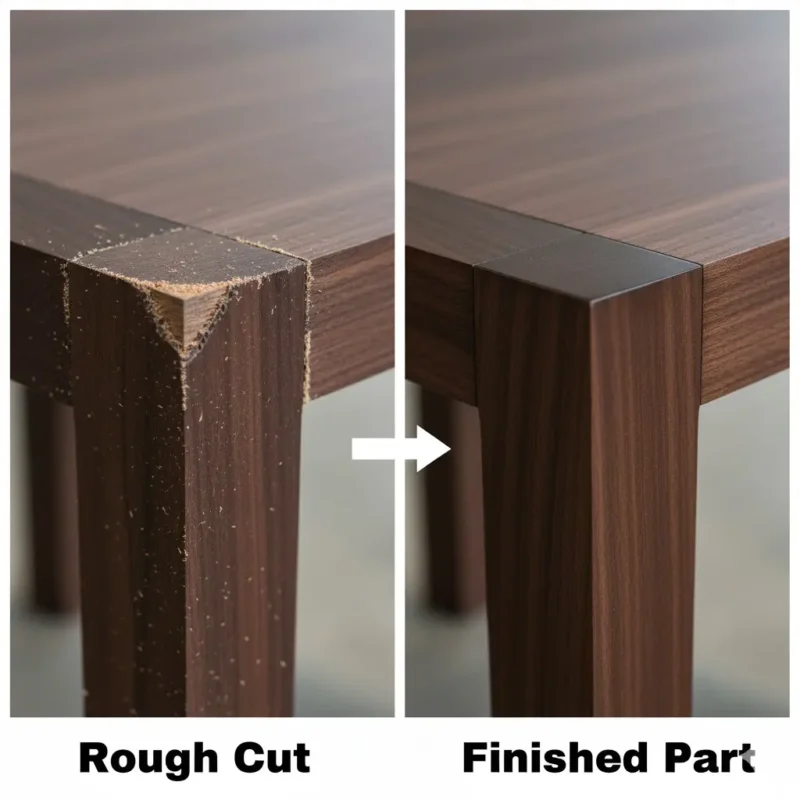

Fräser: Investieren Sie in hochwertige Bohrer wie die mit Spektra® beschichteten oder hartmetallbestückten Bohrer von Amana Tool. Sie sorgen für sauberere Schnitte und eine längere Standzeit während der Produktion.

Werkstückspannsysteme: Vakuumtische, T-Nut-Klemmen und Materialabfälle sichern die Teile und gewährleisten die Wiederholbarkeit zwischen den Durchläufen.

Staubsammlung: Eine effektive Staubabsaugung verbessert die Oberflächenqualität, verlängert die Lebensdauer der Werkzeuge und sorgt für mehr Sicherheit in Ihrer Werkstatt für die Bediener. Staubsammellösungen ansehen →

Wartung: Regelmäßige Schmier- und Inspektionspläne schützen Spindellager und Linearbewegungskomponenten – kleiner Aufwand, große Rendite.

Holen Sie das Beste aus Ihrer CNC-Investition heraus

Für kleine Hersteller hängt der Erfolg von drei Faktoren ab: Präzision, Verfügbarkeit und effiziente Arbeitsabläufe. Die richtige CNC-Fräse schneidet nicht nur Material – sie reduziert auch Abfall, verkürzt die Rüstzeit und minimiert die Ermüdung des Bedieners.

Hier ist Ihr Aktionsplan:

- Passen Sie die Tischgröße an Ihren Produktionsmix an – Kaufen Sie nicht zu viel und beschränken Sie sich nicht

- Wählen Sie Spindelleistung und Arbeitszyklus für Ihre härtesten Materialien – Bauen Sie Spielraum in Ihre Fähigkeiten ein

- Investieren Sie in Zubehör, das die Wiederholbarkeit steigert – Diese amortisieren sich schnell

- Arbeiten Sie mit Lieferanten zusammen, die echte Unterstützung bieten – Ausfallzeiten sind zu teuer, um sie zu riskieren

Häufig gestellte Fragen

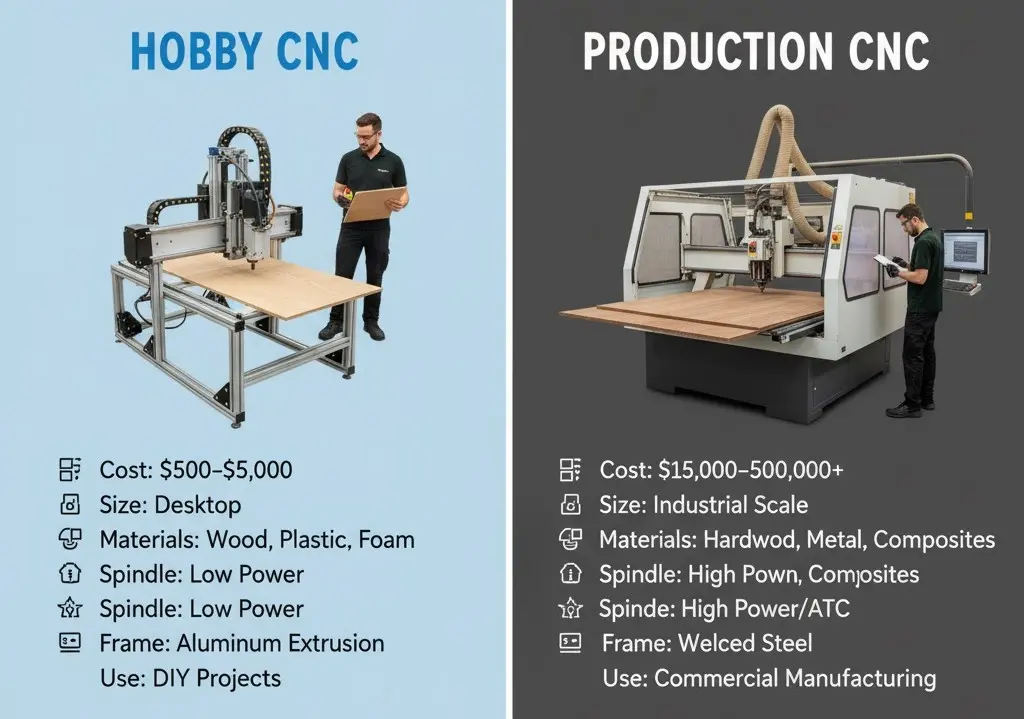

Was ist der Unterschied zwischen einem Hobby-CNC-Fräser und einer Produktionsmaschine?

Produktionsmaschinen sind für Dauerbetrieb ausgelegt und verfügen über schwerere Rahmen, leistungsstärkere Spindeln und Komponenten für den täglichen Gebrauch. Hobbymaschinen sind in der Regel leichter, verfügen über Spindeln mit geringerer Leistung und sind nicht für einen Betrieb von mehr als 8 Stunden pro Tag ausgelegt. Produktionsrouter bieten im Allgemeinen auch besseren Support, leicht verfügbare Teile und Kompatibilität mit Industriewerkzeugen.

Wie viel sollte ich für einen CNC-Fräser für die Kleinserienproduktion einplanen?

Produktionsmaschinen der Einstiegsklasse beginnen typischerweise bei etwa 5.000–10.000 TP4T, während leistungsfähigere Systeme mit größerem Arbeitsbereich und automatischem Werkzeugwechsler zwischen 15.000–150.000 TP4T und mehr kosten. Denken Sie daran, zusätzlich 20–30 TP3T für Werkzeuge, Werkstückspannung, Staubabsaugung und Einarbeitung einzuplanen.

Kann ich Metall auf einem für Holz ausgelegten CNC-Fräser schneiden?

Viele CNC-Fräser für die Produktion können mit der richtigen Spindel, Drehzahl und Werkzeugausstattung Nichteisenmetalle wie Aluminium, Messing und Kupfer bearbeiten. Das Schneiden erfordert jedoch die richtigen Drehzahlen und Vorschübe, ausreichende Kühlung/Schmierung sowie Hartmetall- oder beschichtete Werkzeuge. Überprüfen Sie immer die Spezifikationen Ihrer Maschine und wenden Sie sich an den Hersteller, bevor Sie Metall schneiden.

Welche Wartung erfordert ein CNC-Fräser?

Zur regelmäßigen Wartung gehören die tägliche Reinigung und Schmutzentfernung, die wöchentliche Schmierung von Linearschienen und Kugelumlaufspindeln, die monatliche Überprüfung von Riemen und Kupplungen sowie regelmäßige Kalibrierungsprüfungen. Planen Sie 30–60 Minuten pro Woche für die Routinewartung ein. Eine ordnungsgemäße Wartung verlängert die Lebensdauer der Maschine erheblich und gewährleistet die Genauigkeit.

Wie lange dauert es, die Bedienung eines CNC-Fräsers zu erlernen?

Grundlegende Bedienung erlernbar Die Beherrschung der Software ist in wenigen Tagen möglich, aber die Beherrschung dauert in der Regel 2–3 Monate regelmäßiger Anwendung. CAD/CAM-Software hat eine steilere Lernkurve – planen Sie 1–3 Monate ein, um sich mit Design und Werkzeugweggenerierung vertraut zu machen. Viele Hersteller bieten Schulungsprogramme an, und Plattformen wie Vectric verfügen über hervorragende Tutorial-Bibliotheken.

Soll ich meinen ersten CNC-Fräser für die Produktion neu oder gebraucht kaufen?

Für Produktionsarbeiten empfiehlt sich grundsätzlich der Kauf einer Neumaschine. Sie erhalten volle Garantie, Herstellersupport und die Maschinenhistorie. Gebrauchtmaschinen können versteckte Abnutzungserscheinungen, veraltete Steuerungssysteme oder nicht verfügbare Ersatzteile aufweisen. Lassen Sie die Maschine vor dem Kauf von einem erfahrenen Techniker überprüfen, ob Ersatzteile verfügbar sind.

Mit welchen Dateiformaten arbeiten CNC-Fräser normalerweise?

Die meisten CNC-Fräser akzeptieren G-Code-Dateien, die von CAM-Software generiert wurden. Ihre CAM-Software (wie VCarve, Aspire oder Fusion 360) importiert in der Regel gängige Designformate wie DXF, DWG, SVG, AI, PDF und verschiedene 3D-Formate (STL, STEP, OBJ). Wichtig ist, dass Ihr Postprozessor korrekt für Ihre Maschine konfiguriert ist.

Sind Sie bereit, Ihre Produktionskapazitäten zu erweitern?

Entdecken Sie unser komplettes Auswahl an produktionsbereiten CNC-Fräsern und Amana Tool-Schneid Werkzeuge für den professionellen Dauereinsatz.

Hilfreiche Ressourcen

- ToolsToday CNC-Fräser-Kaufratgeber

- Gesamtkatalog für Amana-Werkzeuge

- CNC-Staubsammellösungen

- Vectric Software-Tutorials

- Fusion 360-Fertigungsressourcen

- CNC-Kochbuch: Leitfaden zu Vorschüben und Geschwindigkeiten