Auswahl der richtigen Nutenzahl für CNC-Fräser: Ein materialbasierter Leitfaden

Warum die Anzahl der Flöten wichtig ist

Die Anzahl der Nuten für CNC-Fräser sind die Schneidkanten oder Zuführkanäle an einem CNC-Fräser oder Fräser. Jede Nut, die in das Werkstück eingreift, entfernt bei jeder Umdrehung eine Materialscheibe – und benötigt außerdem einen Ort, an dem die entstehenden Späne abgeführt werden können.

Diese einfache Tatsache führt zu einem Kompromiss: Durch das Hinzufügen von mehr Nuten erhöht sich die Anzahl der Schneidkanten pro Umdrehung (was zu einer besseren Oberflächengüte und potenziell höheren Materialabtragsraten bei entsprechendem Vorschub führt), verringert jedoch den verfügbaren Platz für die Spanabfuhrkanäle. Eine eingeschränkte Spanabfuhr erhöht die Hitzeentwicklung, kann bei manchen Materialien zu Verbrennungen oder Schmelzen führen und verkürzt die Lebensdauer des Werkzeugs.

Gängige Nutenanzahlen von Fräsern und ihre Funktion

1 – Flöte

Wird hauptsächlich bei Kunststoffen und in der Schilderherstellung verwendet. Die einzelne Nut maximiert den Spanabfuhrbereich und minimiert die Wärmeentwicklung – nützlich bei Materialien, die zum Schmelzen neigen, wie z. B. Acryl. Die Oberfläche ist im Allgemeinen rauer als bei mehrschneidigen Fräsern, daher ist dies selten die erste Wahl für die feine Holzbearbeitung.

2 – Flöte

Dies ist die gängigste Nutenanzahl für allgemeine Holzbearbeitungszwecke und CNC-Anfänger. Zwei Nuten sind ideal: gute Spanfreiheit für tiefe Schnitte und hohe Vorschübe bei gleichzeitig guter Oberflächengüte. Wenn Sie nur einen Spiralfräsertyp für die tägliche Arbeit verwenden, ist der 2-Nuten-Fräser die sicherste Wahl.

3 – Flöte

Dreischneidige Fräser sorgen für ein glatteres Finish, da bei jeder Umdrehung mehr Schneidkanten in das Material eingreifen. Das macht 3-schneidige Fräser attraktiv für Harthölzer, Nichteisenmetalle und Verbundwerkstoffe, wenn die Oberflächenqualität entscheidend ist. Der Nachteil: weniger Platz für die Spanabfuhr, daher müssen Vorschub und Drehzahl sorgfältig gesteuert werden, um Verstopfungen oder übermäßige Hitze zu vermeiden.

4 – Flöte und höher

Vier oder mehr Nuten sind bei Schaftfräsern für Stahl und andere Metalle üblich, bei denen es auf enge Toleranzen und Maßgenauigkeit ankommt. Bei Holz und Kunststoff können diese Fräser schnell verstopfen und hohe Hitze erzeugen. Sie werden normalerweise nur für Nichteisenmetalle oder bei Verwendung leistungsstarker Kühlmittel- und Spanabfuhrsysteme verwendet.

Passende Nutenzahl zum Material

Holz (Weichhölzer und Harthölzer)

Für die allgemeine Holzbearbeitung ist ein Fräser mit zwei Schneiden die Standardwahl. Er sorgt für ein ausgewogenes Verhältnis zwischen Oberflächengüte und Spanfreiheit, eignet sich gut für tiefe Taschen und Schlitze und ist nachsichtig bei der Einstellung von Vorschub und Geschwindigkeit. Verwenden Sie einen Fräser mit drei Schneiden für Harthölzer oder wenn die endgültige Oberfläche sichtbar ist und Sie den Schleifaufwand minimieren möchten. Vermeiden Sie Fräser mit vier oder mehr Schneiden, es sei denn, Sie wissen, wie Sie Ihren Vorschub so steuern, dass sich keine Späne in den Nuttälern festsetzen.

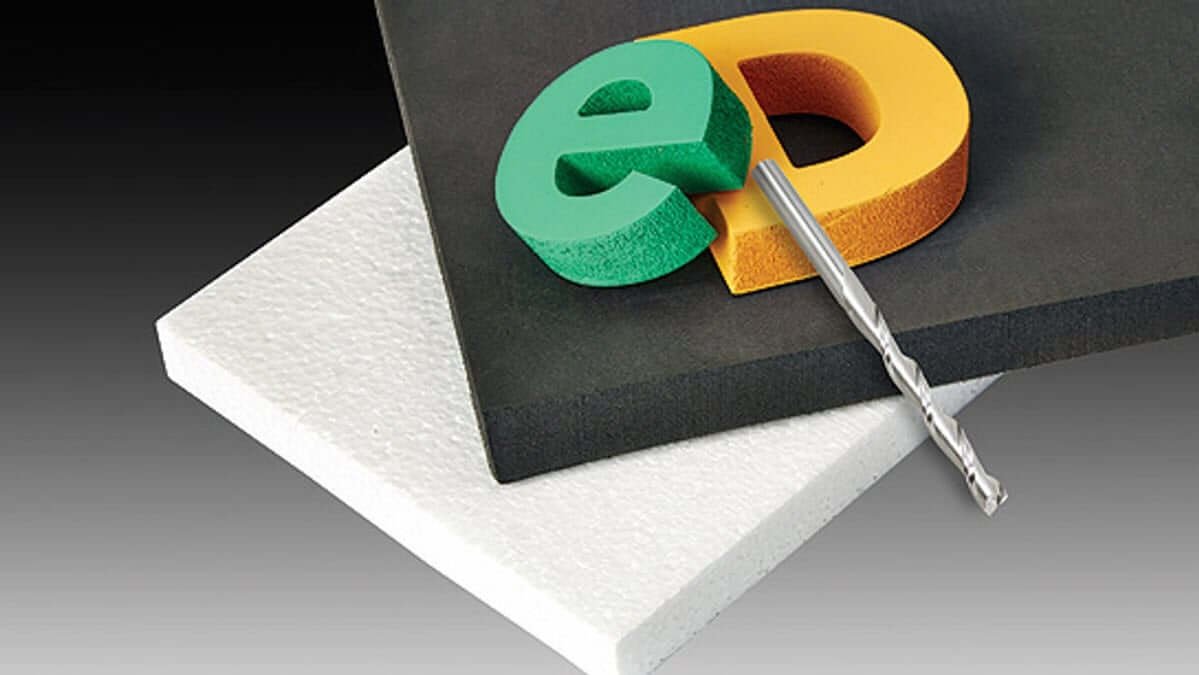

Kunststoffe und Acryl

Weiche Kunststoffe und Acryl sind hitzeempfindlich. Verwenden Sie einen 1- oder 2-schneidigen Fräser, um die Spanabfuhr zu maximieren und das Schmelzrisiko zu verringern. Eine geringere Spindeldrehzahl ist nicht immer die Lösung. Häufig halten höhere Spindeldrehzahlen in Kombination mit entsprechenden Vorschubgeschwindigkeiten und weniger Nuten den Fräser sauberer, da die Späne schneller abgeführt werden.

Aluminium und Nichteisenmetalle

Nichteisenmetalle profitieren von mehr Schneidkanten für ein saubereres Ergebnis. Für Aluminium sind Fräser mit zwei oder drei Schneiden üblich. Wenn Sie auf einen Fräser mit vier Schneiden umsteigen, achten Sie auf eine hervorragende Spanabfuhr und verwenden Sie Kühlmittel oder Druckluft zum Entfernen der Späne. Vorschub und Geschwindigkeit sind bei Metallen eine andere Sache. Befolgen Sie daher immer die Empfehlungen des Herstellers für das jeweilige Metall und Werkzeug.

Verbundwerkstoffe, HDU und PVC

Diese Materialien sind oft abrasiv und erzeugen feine, staubige Späne. Ein 2-schneidiger Fräser sorgt für eine zuverlässige Spanabfuhr und eine gute Oberflächenqualität. Ein 3-schneidiger Fräser kann für ein feineres Finish verwendet werden, aber nur, wenn Ihr Staubabsaugsystem mithalten kann; andernfalls verstopfen die zusätzlichen Nuten schnell.

Praktische Richtlinien und Entscheidungsregeln

- Die goldene Regel: Weniger Nuten = bessere Spanabfuhr; mehr Nuten = glattere Oberfläche.

- Wenn Sie nicht sicher sind, wo Sie anfangen sollen, verwenden Sie standardmäßig einen 2-schneidigen Bohrer und passen Sie von dort aus Ihre Vorschubgeschwindigkeit und Drehzahl an.

- Für tiefe Schnitte, Schlitze und Taschen sind im Allgemeinen weniger Nuten erforderlich. Für Schlichtdurchgänge können mehr Nuten verwendet werden, um eine bessere Oberfläche zu erzielen.

- Passen Sie die Gesamtkonstruktion des Fräsers (Spirale, Beschichtung, Hartmetallsorte) an das Material an, denn die Anzahl der Schneiden allein ist nicht alles.

Kurzer Tipp: Wenn Sie ein Verbrennen, Schmelzen oder einen beschleunigten Verschleiß des Bohrers bemerken, versuchen Sie, die Anzahl der Nuten zu verringern oder die Spanlast zu erhöhen (z. B. Schnitttiefe verringern, Vorschubgeschwindigkeit erhöhen oder Luft-/Staubabsaugung verwenden).

Schnelles Referenzschema

| Material | Empfohlene Psalmen | Warum |

|---|---|---|

| Weichholz | 2 | Eine gute Balance zwischen Bodenfreiheit und Finish |

| Massivholz | 2-3 | Zusätzliche Nut für glattere Endbearbeitungen |

| Kunststoff / Acryl | 1-2 | Maximaler Chipraum zur Vermeidung von Fusionen |

| Aluminium | 2-3 (4 mit Kühlflüssigkeit) | Finishing + Kontrolle des Chips. Die Kühlflüssigkeit hilft, die höchsten Nutladungen |

| HDU / PVC / Fahrzeuge | 2-3 | Staub- und Oberflächenabsaugungsbalance |

Beispiel-Workflow: Auswählen der Wellenzahl für einen Auftrag

- Definieren Sie den Schnitt: Identifizieren Sie das Material und legen Sie fest, ob es sich bei dem Schnitt um einen Schrupp- oder einen Schlichtschnitt handelt.

- Wählen Sie eine Start-Nutanzahl: Wählen Sie einen Startpunkt basierend auf dem Material (2-Nut für Holz/allgemein; 1-2 für Kunststoff; 2-3 für Aluminium).

- Testen und Überprüfen der Spanabfuhr: Legen Sie eine konservative Schnitttiefe (DOC) fest und führen Sie kurze Testschnitte durch, um die Spanabfuhr und das Finish zu überprüfen.

- Anpassen und verfeinern: Passen Sie die Vorschubgeschwindigkeit und die Drehzahl an, um die gewünschte Oberflächenqualität ohne Hitze oder Verstopfung zu erreichen – erhöhen Sie die Spannuten nur, wenn der Spanweg frei bleibt.

Es gibt nicht für jeden Auftrag die optimale Nutanzahl – die richtige Wahl hängt ganz von Ihrem **Material**, der **Schnittart** und der **Konfiguration** Ihrer Maschine ab. Als zuverlässige Ausgangsbasis sollten Sie einen **2-Nut-Spiralfräser** in Ihrem Werkzeugkasten haben und Ihre Sammlung von dort aus erweitern, während Sie Vorschub und Geschwindigkeit anpassen.