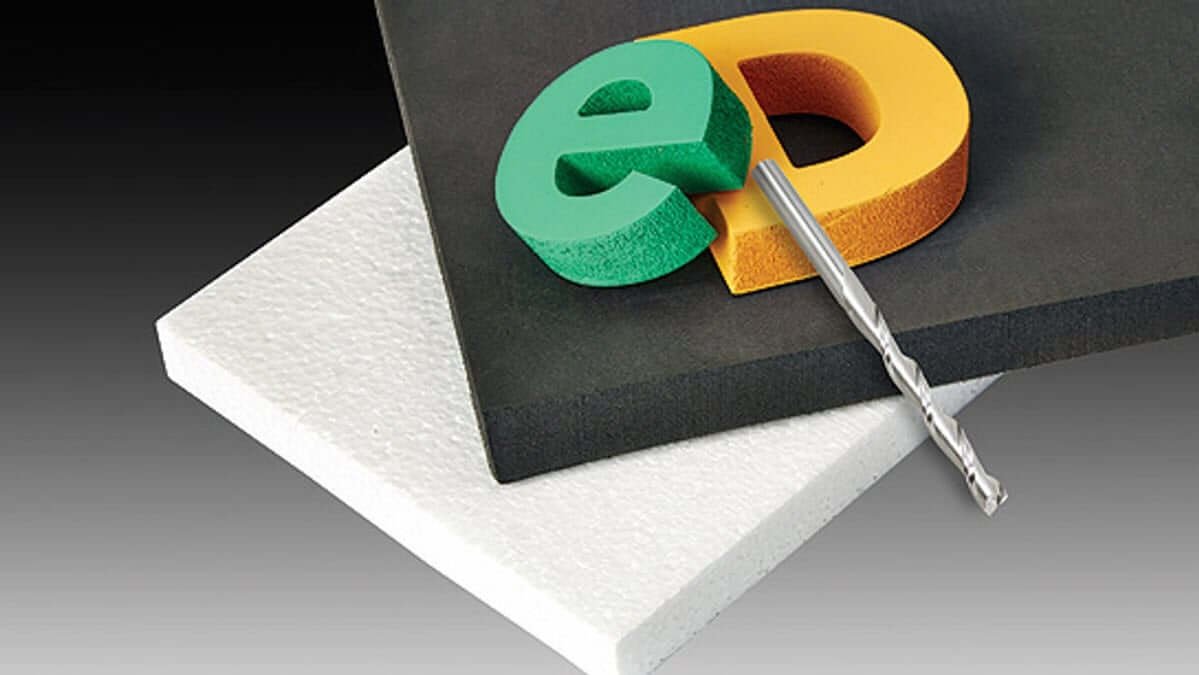

اختيار العدد المناسب من المثاقب لبتات جهاز التوجيه CNC: دليل قائم على المواد

لماذا يعد عدد الفلوت مهمًا

عدد الأخاديد في جهاز التوجيه CNC هو عدد حواف القطع أو قنوات التغذية على جهاز التوجيه CNC أو لقمة جهاز التوجيه. كل أخاديد تلامس قطعة العمل تزيل شريحة من المادة مع كل دورة، كما تحتاج إلى مكان لإرسال الرقائق الناتجة للتفريغ.

هذه الحقيقة البسيطة تُؤدي إلى معادلة: فإضافة المزيد من الأخاديد يزيد عدد حواف القطع في كل دورة (مما يؤدي إلى تشطيب أفضل ومعدلات إزالة مواد أعلى مع التغذية المناسبة)، ولكنه يُقلل المساحة المتاحة لقنوات تفريغ الرقائق. يؤدي قلة إزالة الرقائق إلى زيادة الحرارة، وقد يُسبب احتراقًا أو ذوبانًا في بعض المواد، ويُقصّر عمر الأداة.

عدد ثقوب بت التوجيه الشائعة ووظائفها

1- الفلوت

يُستخدم غالبًا في المواد البلاستيكية وفي بعض الصناعات المتخصصة. يُحسّن المِزْرَق الأحادي مساحة إخراج الرقائق ويُقلل من تراكم الحرارة، وهو أمر مفيد عند تعرض المواد للذوبان، مثل الأكريليك. عادةً ما يكون سطحه أكثر خشونة من المِزْرَق متعددة المِزْرَق، لذا نادرًا ما يكون الخيار الأمثل لأعمال النجارة الدقيقة.

2 – فلوت

هذا هو عدد المثاقب الأكثر شيوعًا لأغراض النجارة العامة وأعمال CNC للمبتدئين. المثاقب ذات المثاقب المزدوجة تُحقق نتائج مثالية: خلوص جيد للرقائق للقطع العميق ومعدلات تغذية عالية، مع الحفاظ على تشطيب سطحي جيد. إذا كنت تحتفظ بنوع واحد فقط من المثاقب الحلزونية للعمل اليومي، فإن المثاقب ذات المثاقب المزدوجة هي الخيار الأمثل.

3 – الفلوت

توفر القواطع الثلاثية تشطيبًا أكثر سلاسةً نظرًا لتفاعل حواف القطع مع المادة مع كل دورة. هذا يجعل القواطع الثلاثية جذابةً للأخشاب الصلبة والمعادن غير الحديدية والمواد المركبة عندما تكون جودة التشطيب بالغة الأهمية. عيبها: مساحة أقل لتفريغ الرقائق، لذا يجب إدارة التغذية والسرعات بعناية لتجنب الانسداد أو الحرارة الزائدة.

4 – الفلوت والأعلى

تُستخدم أربعة أخاديد أو أكثر في قواطع الطحن الطرفية المستخدمة في الفولاذ والمعادن الأخرى، حيث يكون التفاوت الدقيق ودقة الأبعاد أمرًا بالغ الأهمية. في الخشب والبلاستيك، قد تسد هذه القطع بسرعة وتُولّد حرارة عالية؛ وعادةً ما تُستخدم فقط في المعادن غير الحديدية أو في الأماكن التي تتوفر فيها أنظمة تبريد قوية وأنظمة تفريغ الرقائق.

مطابقة عدد الفلوت مع المادة

الخشب (الأخشاب اللينة والصلبة)

للنجارة العامة، يُعدّ المِثقاب ذو المِزْرَقين الخيار الأمثل. فهو يُوازِن بين تشطيب السطح وخلوص الشظايا، ويُناسب الحفر العميق والفتحات، كما أنه مُتساهل عند ضبط التغذية والسرعات. استخدم مِثقابًا بثلاثة مِزْرَق للأخشاب الصلبة أو عندما يكون السطح النهائي ظاهرًا وترغب في تقليل الصنفرة. تجنّب استخدام مِثقاب ذي أربعة مِزْرَق فأكثر إلا إذا كنت تعرف كيفية إدارة معدل التغذية لمنع تراكم الشظايا في أودية المِزْرَق.

البلاستيك والاكريليك

المواد البلاستيكية اللينة والأكريليك حساسة للحرارة. استخدم مثقابًا ذا شق واحد أو شقين لزيادة مساحة إخراج الرقائق وتقليل احتمالية ذوبانها. ليس إبطاء سرعة المغزل هو الحل الأمثل دائمًا. غالبًا ما تُحافظ سرعات المغزل العالية، إلى جانب معدلات التغذية المناسبة وعدد أقل من الأخاديد، على نظافة المثقاب نظرًا لسرعة إخراج الرقائق.

الألومنيوم والمعادن غير الحديدية

تستفيد المعادن غير الحديدية من حواف قطع أكثر للحصول على لمسة نهائية أنظف. تُستخدم رؤوس القطع ثنائية أو ثلاثية الأخاديد في الألومنيوم. إذا قررتَ استخدام قاطع رباعي الأخاديد، فتأكد من تفريغ الرقائق بشكل ممتاز، وفكّر في استخدام سائل تبريد أو هواء مضغوط لتنظيف الرقائق. تختلف طرق التغذية والسرعات للمعادن، لذا اتبع دائمًا توصيات الشركة المصنعة الخاصة بالمعدن والأداة المحددة.

المركبات، HDU، وPVC

غالبًا ما تكون هذه المواد كاشطة وتُنتج شظايا دقيقة ومغبرة. يوفر المِثقاب ذو المِزْرَين إزالةً موثوقةً للشظايا وجودة سطح ممتازة. يمكن استخدام المِثقاب ذو الثلاثة مِزْرَين للحصول على تشطيب أدق، ولكن فقط إذا كان نظام جمع الغبار لديك قادرًا على مواكبة ذلك؛ وإلا، فإن المِزْرَين الزائدة ستُسْدِد بسرعة.

المبادئ التوجيهية العملية وقواعد اتخاذ القرار

- القاعدة الذهبية: عدد أقل من الأخاديد = إزالة أفضل للرقائق؛ المزيد من الأخاديد = تشطيب أكثر سلاسة.

- إذا لم تكن متأكدًا من أين تبدأ، فاستخدم بتًا ذو شقين افتراضيًا واضبط معدل التغذية ومعدل الدوران في الدقيقة من هناك.

- عادةً ما تتطلب القطع العميقة والفتحات والجيوب عددًا أقل من الأخاديد. أما التمريرات النهائية، فيمكن استخدام المزيد من الأخاديد للحصول على سطح أفضل.

- قم بمطابقة الهندسة الشاملة للقاطع (اللولبية، الطلاء، درجة الكربيد) مع المادة، حيث أن عدد الأخاديد وحده ليس كل شيء.

نصيحة سريعة: إذا لاحظت حرقًا أو ذوبانًا أو تسارعًا في تآكل البت، فحاول تقليل عدد الأخاديد أو زيادة حمل الرقاقة (على سبيل المثال، تقليل عمق القطع، أو زيادة معدل التغذية، أو استخدام جهاز تجميع الهواء/الغبار).

مخطط مرجعي سريع

| مادة | المزامير الموصى بها | لماذا |

|---|---|---|

| الخشب اللين | 2 | توازن جيد في التخليص والتشطيب |

| خشب صلب | 2-3 | مزمار إضافي لتمريرات نهائية أكثر سلاسة |

| بلاستيك / أكريليك | 1-2 | أقصى مساحة للشريحة لمنع الاندماج |

| الألومنيوم | 2-3 (4 مع سائل التبريد) | إنهاء الشريحة والتحكم بها. يساعد سائل التبريد على شحن أعلى فلوت. |

| HDU / PVC / المركبات | 2-3 | توازن إخلاء الغبار والتشطيب |

مثال على سير العمل: اختيار عدد الفلوتات لمهمة ما

- تحديد القطع: تحديد المادة وتحديد ما إذا كان القطع عبارة عن قطع تقريبي أو قطع نهائي.

- اختر عدد الفلوتات المبدئية: اختر نقطة بداية استنادًا إلى المادة (2 فلوت للخشب/عام؛ 1-2 للبلاستيك؛ 2-3 للألمنيوم).

- اختبار والتحقق من إخلاء الشريحة: قم بتعيين عمق قطع متحفظ (DOC) وقم بإجراء قطع اختبار قصيرة للتحقق من إخلاء الشريحة والإنهاء.

- الضبط والتحسين: اضبط معدل التغذية وعدد الدورات في الدقيقة لتحقيق جودة السطح المطلوبة دون حرارة أو انسداد - قم بزيادة الأخاديد فقط إذا ظل مسار الرقاقة واضحًا.

لا يوجد عدد مثالي للفلوتات لكل مهمة - فالاختيار الصحيح يعتمد كليًا على **المادة**، و**نوع القطع**، و**إعداد** ماكينتك. للحصول على نقطة بداية موثوقة، احتفظ بـ **مثقاب حلزوني ثنائي الفلوت** في حقيبة أدواتك، ثم وسّع مجموعتك من هناك مع ضبط التغذية والسرعات.